Ungeplante Stillstände verursachen hohe Kosten in der Industrie – Fluke hat Umfrageergebnisse vorgestellt, die die wahren Kosten von Ausfallzeiten in der industriellen Fertigung aufzeigen. Für die von Censuswide durchgeführte Studie wurden über 600 Führungskräfte und Wartungsfachleute in den USA, Großbritannien und Deutschland befragt. Die Befragung deckt eine unentdeckte Krise in der deutschen Industrie auf: 60 Prozent der deutschen Hersteller waren im letzten Jahr von ungeplanten Ausfallzeiten betroffen, die sie durchschnittlich 1,53 Millionen Euro pro Stunde kosteten. Unter den betroffenen Unternehmen ist die Häufigkeit der Vorfälle alarmierend: 48 Prozent melden sechs bis zehn Vorfälle pro Woche und fast jedes fünfte Unternehmen (19 Prozent) 11 bis 20 Vorfälle pro Woche.

Die Auswirkungen der Ausfälle werden durch deren Dauer verstärkt: 45 Prozent der Befragten geben an, dass Ausfälle bis zu zwölf Stunden dauern, während weitere 15 Prozent Ausfälle von bis zu 72 Stunden erleben. In großen Unternehmen sind die Risiken besonders hoch: 40 Prozent der Unternehmen mit mehr als 50.000 Mitarbeitern verzeichnen elf bis zwanzig Ausfälle pro Woche, und die Hälfte (50 Prozent) kämpft mit Ausfallzeiten von bis zu 72 Stunden pro Vorfall. Die Ergebnisse belegen eklatante Schwachstellen, welche die Rentabilität und Wettbewerbsfähigkeit der Unternehmen gefährden. Dies unterstreicht die dringende Notwendigkeit, Strategien zu fördern, die dabei helfen, Ausfallzeiten zu reduzieren und die betriebliche Zuverlässigkeit zu verbessern. Trotz des hohen Risikos ist die Reaktion der Branche unzureichend.

Ergebnisse der Umfrage:

59,5 Prozent der deutschen Hersteller hatten im vergangenen Jahr mit ungeplanten Ausfallzeiten zu kämpfen.

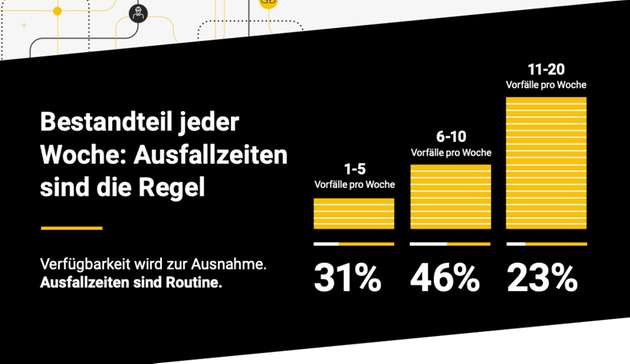

Fast die Hälfte (46 Prozent) berichtet von 6 bis 10 Vorfällen pro Woche, während 22 Prozent wöchentlich 11 bis 20 Vorfälle erlitten.

Hersteller, die Ausfallzeiten gemeldet haben, haben durchschnittlich mehr als acht Vorfälle pro Woche. Mehr als 50 Prozent geben an, dass Ausfälle bis zu 12 Stunden dauern. 12 Prozent melden Ausfälle, die bis zu 72 Stunden dauern.

Bei durchschnittlichen Kosten von 1,53 Millionen Euro pro Stunde kann ein einziger Vorfall Schäden von Dutzenden Millionen Euro verursachen.

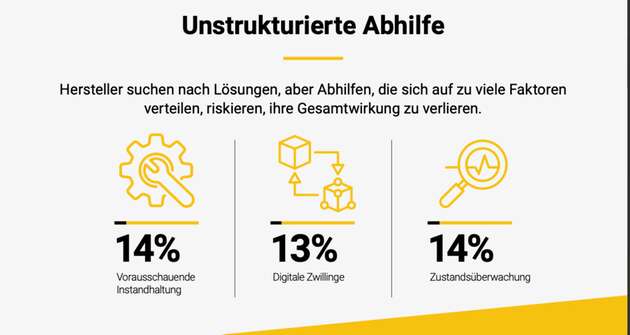

Um das Problem zu lösen, investieren deutsche Hersteller in unterschiedliche digitale Lösungen gleichzeitig, einschließlich vorausschauender Instandhaltung (14 Prozent), Digital Twins (13 Prozent) und Zustandsüberwachung (14 Prozent).

Die geschätzten Kosten der Ausfälle aller deutschen Hersteller belaufen sich pro Woche auf etwa 843 Millionen Euro. Hochgerechnet auf ein Jahr, kosten ungeplante Ausfälle die deutsche Industrie circa 44 Milliarden Euro.

Im Vergleich zu Europa halten US-Unternehmen die Kosten für Ausfallzeiten wesentlich geringer.

Regionale Unterschiede bei den Kostenauswirkungen

Die Werte sind in den drei Regionen relativ konstant. Es gibt jedoch erstaunliche Unterschiede bei den Kostenauswirkungen. Mit durchschnittlich 1,53 Millionen Euro pro Stunde können die Kosten eines einzelnen Vorfalls in Großbritannien und Deutschland einen Verlust von bis zu 56 Millionen Euro verursachen. Zum Vergleich: Der weltweite Durchschnitt liegt bei 1,46 Millionen Euro pro Stunde beziehungsweise 36,63 Millionen Euro pro Vorfall. Diese Ergebnisse verdeutlichen, dass Ausfallzeiten nicht nur ein kontinuierliches Risiko für den operativen Betrieb darstellen, sondern auch die Rentabilität des Unternehmens und dessen Widerstandsfähigkeit auf Führungsebene gefährden. Gleichzeitig verdeutlichen sie, dass dieses Risiko deutsche Hersteller weit mehr kostet als US-amerikanische. Damit wird eine kritische Lücke in der Widerstandsfähigkeit deutscher Unternehmen offenkundig.

Parker Burke, Group President bei Fluke, zu den Ergebnissen: „Unsere Studie zeichnet ein ernüchterndes Bild: Die Hersteller sind in einem Teufelskreis gefangen, in dem Ausfallzeiten die Wettbewerbsfähigkeit direkt beeinflussen, und zu viele versuchen, ihre Probleme mit wenig zielgerichteten Abhilfen zu lösen. Die Daten zeigen, dass die Häufigkeit, Dauer und Kosten von Ausfallzeiten systemische Schwachstellen in Wartungs- und Zuverlässigkeitsstrategien darstellen. Was früher als betriebliche Unannehmlichkeit angesehen wurde, ist zu einem Risiko für den Unternehmenswert geworden. Ohne einen klaren Weg zur Skalierung digitaler Investitionen laufen die Hersteller Gefahr, sich zu verzetteln, ohne eine sinnvolle Rentabilität oder Resilienz zu erzielen. Die Ergebnisse unterstreichen die dringende Notwendigkeit, Betriebszuverlässigkeit nicht als ein Wartungsproblem anzusehen, sondern als Aufgabe der Führungsebene, die für Wachstum, Wettbewerbsfähigkeit und Kundenvertrauen entscheidend ist.“