Im Projektvorhaben „TheBiPo“ entwickelt das Duisburger Zentrum für Brennstoffzellen-Technik (ZBT) gemeinsam mit dem Institut für Kunststofftechnik der Universität Stuttgart die Herstellung einer thermogeformten Bipolarplatte (BPP) aus wärme- und elektrisch leitenden Folien für die Anwendung in Brennstoffzellen mit Protonenaustausch-Membran (PEM).

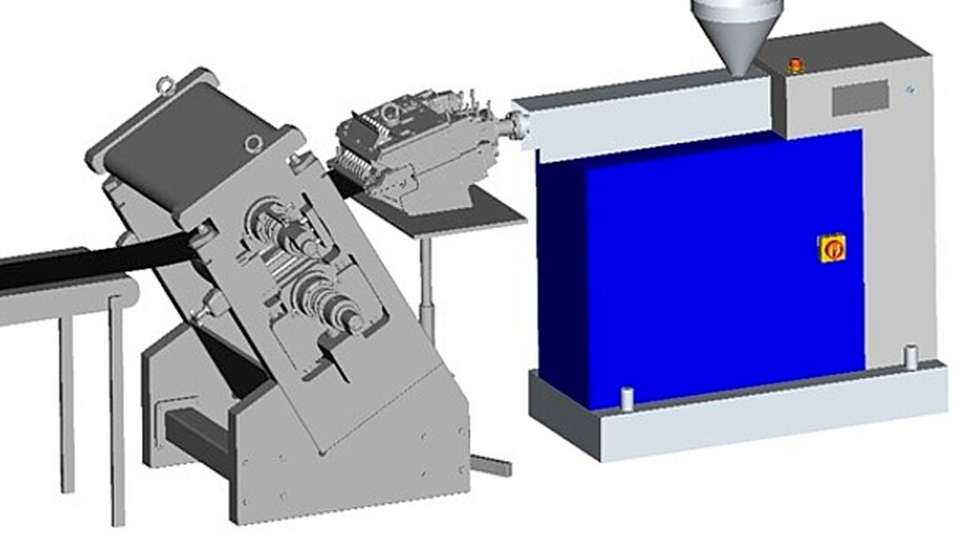

In diesem Prozess soll in einem kontinuierlichen Verfahren eine Folie aus Graphit-Polymer-Compound direkt aus der Extruderschmelze über eine Breitschlitzdüse und ein Walzwerk hergestellt und in einem anschließenden Thermoformprozess in die finale Bauteilgeometrie überführt werden.

Darüber hinaus wollen die Forschenden auch ein Brennstoffzellensystem an die neuartigen, besonders dünnen graphitischen Bipolarplatten anpassen. Abschließend sollen die neuen BPP in einem Brennstoffzellen-Stacktest charakterisiert werden.

Und wozu das Ganze?

Die Thermoformung elektrisch- und wärmeleitfähiger Kunststofffolien bietet laut ZBT das Potenzial, die Herstellkosten von PEM-Brennstoffzellen signifikant zu senken. Mittels Thermoformen lassen sich besonders großflächige und dünnwandige Bauteile wirtschaftlich herstellen, was dem Anforderungsprofil für BPP entspricht. Folienextrusion und Thermoformen werden mit anderen Materialien in der Praxis bereits beherrscht.

Die beiden Technologien auf Extrusion und Umformung wärmeleitfähiger und elektrisch leitender Kunststoffe zu übertragen, bringt allerdings – speziell wegen der nötigen feinen Strukturen – noch viele offene Entwicklungsaufgaben mit sich. Zentrale Herausforderung: die hohe Viskosität der verwendeten hochgefüllten Werkstoffe, die bei Scher- und Dehnbeanspruchung zu veränderten Fließeigenschaften gegenüber den Basiskunststoffen führt. Bei der Durchführung des Vorhabens sollen sich die komplementären Kompetenzen des ZBT und des IKT Stuttgart optimal ergänzen.

„Vor allem die Definition von Verarbeitungsrichtlinien zur Herstellung von BPP mittels Extrusion und Thermoformung wird allen relevanten Unternehmen innerhalb der Wertschöpfungskette nutzen“, ist sich Paul Stannek vom ZBT sicher. So soll ein großer potenzieller Nutzerkreis von kleinen und mittleren Unternehmen von den Ergebnissen dieses Projekts profitieren können.