Bisher ist Ammoniak vor allem aus der Düngemittelproduktion bekannt. Künftig könnte das Gas jedoch auch eine Schlüsselrolle in der Energiewende einnehmen: Es lässt sich CO2-frei aus Stickstoff und Wasserstoff herstellen und könnte als effizienter Wasserstoffträger und klimafreundlicher Ersatz für fossile Brennstoffe dienen. Zudem bietet es viele Vorteile für Transport und Lagerung. An einer platzsparenden, effizienten und vor allem dezentralen Ammoniak-Cracking-Technologie arbeitet das Fraunhofer-Institut für Mikrotechnik und Mikrosysteme IMM gleich in mehreren Forschungsprojekten.

„Ammoniak ist ein großer Potenzialträger für einen nachhaltigen Umbau unseres Energiesystems“, erklärt Dr. Gunther Kolb, Bereichsleiter Energie und stellvertretender Institutsleiter des Fraunhofer IMM in Mainz. „Die Herausforderung der Energiewende besteht ja nicht nur in der ausreichenden emissionsfreien Energieproduktion. Da Grünstrom in großen Mengen besonders an sehr wind- oder sonnenreichen Standorten wie etwa Chile oder Australien erzeugt werden kann, spielt auch der verlustarme Transport an energieärmere Einsatzorte eine relevante Rolle.“ Hier kann der Einsatz von Ammoniak umwälzende Vorteile bringen.

Perfekt geeignet für Lagerung und Transport von Wasserstoff

Grüner Wasserstoff H2 – als Speichermöglichkeit für grünen Strom – kann in Verbindung mit Stickstoff N2 im Verhältnis 3:1 in Ammoniak NH3 umgewandelt und in dieser Form deutlich verlustärmer gelagert und transportiert werden. Ammoniak hat dem Wasserstoff in dieser Hinsicht einiges voraus: Das Gas bleibt bei atmosphärischem Druck und schon bei einem Druck von nur 7,5 bar beziehungsweise einer Abkühlung auf etwa -33 °C flüssig. Reiner Wasserstoff muss dagegen für eine Verflüssigung in ein Vakuum geleitet und auf -253 °C heruntergekühlt werden, was einen hohen Energieaufwand erfordert. Zusätzlich hat Ammoniak eine höhere volumetrische Energiedichte als flüssiger Wasserstoff und kann somit mehr Energie pro Volumeneinheit transportieren.

„Für die Erzeugung des Ammoniaks aus Wasserstoff und Stickstoff benötigt man nur noch etwa fünf Prozent mehr Energie als zur Erzeugung von Wasserstoff aus Grünstrom”, erläutert Kolb. „Und sowohl die Herstellung als auch die Spaltung von Ammoniak sind völlig CO2-frei.” Zwar ist Ammoniak giftig und brennbar und daher als Gefahrengut mit entsprechenden Sicherheitsvorkehrungen einzuordnen. Doch schon jetzt werden für die Düngemittelproduktion jährlich circa 25 Millionen t weltweit sicher per Schiff und Schiene transportiert.

Wasserstoff-Kernnetz noch im Aufbau

Um in der chemischen Industrie oder als Energieträger Verwendung zu finden, muss das Ammoniak am Zielort wieder in seine Bestandteile Stickstoff und Wasserstoff „gecrackt“, also gespalten, werden – und das mit möglichst wenig Energieverlust. Für die Spaltung wird das Gas in einem Reaktor bei etwa 600 °C auf einen anorganischen nickelbasierten Katalysator mit hoher innerer Oberfläche geleitet. „Aktuell werden an grünstromreichen Standorten wie Australien oder Chile die ersten großen Elektrolyse-Anlagen errichtet, um Ammoniak zu erzeugen. Auf europäischer Seite entsteht zum Beispiel in Rotterdam zeitgleich eine der ersten großen Cracker-Anlagen“, so der Chemieingeneur.

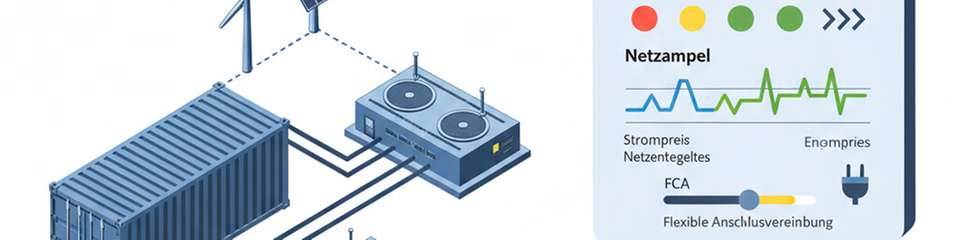

Der zurückgewonnene Wasserstoff soll in Pipelines an die Anwendungsorte verteilt werden. Das Problem: Tatsächlich haben interessierte Abnehmer, gerade im Segment kleinerer Unternehmen, oft keinen Zugriff auf Wasserstoff-Pipelines. Die deutsche Wasserstoffinfrastruktur ist aktuell im Aufbau. Bis 2032 soll ein Wasserstoff-Kernnetz mit einer Gesamtlänge von rund 9.000 km entstehen, vor allem durch die Umstellung von Erdgasleitungen. Auch danach bleiben jedoch große Gebiete nicht an eine Wasserstoffversorgung angebunden.

Lokale Versorgung durch dezentrale Cracking-Technologie

„Diese Versorgungslücke kann unsere dezentrale Cracking-Technologie für Bedarfsmengen zwischen 100 kg und 10 t Wasserstoff pro Tag effizient und emissionslos schließen“, erklärt Kolb. „Im von Rheinland-Pfalz geförderten Projekt AMMONPAKTOR haben wir zusammen mit dem Fraunhofer-Institut für Techno- und Wirtschaftsmathematik ITWM bereits einen kompakten Ammoniak-Cracker entwickelt, der durch unsere innovative Plattenwärmeübertrager-Technologie und eine integrierte Abgasverbrennung der zur Reinigung eingesetzten Druckwechseladsorption beim Rückverwandlungsprozess einen Wirkungsgrad von 90 Prozent erreicht – im Vergleich zu 70 Prozent bei herkömmlichen Technologien.“

Die benötigte Energie zum Beheizen des Reaktors wird direkt im Spaltreaktor mit Hilfe der Abgasströme erzeugt, für das Cracken wird also kein zusätzlicher Treibstoff oder Elektrizität benötigt. Zudem ist der AMMONPAKTOR-Reaktor um etwa 90 Prozent kleiner als konventionelle Reaktoren. Das ist vor allem entscheidend für mobile und platzbeschränkte Anwendungen. Durch die Abgas-Nutzung hat die Technologie auch einen geringeren Kohlendioxid-Fußabdruck als elektrisch beheizte Reaktorkonzepte. „Neben der systeminternen Abgasnutzung bildet der direkt mit einem Katalysator beschichtete innovative Plattenwärmeübertrager des Fraunhofer IMM den entscheidenden Unterschied“, erläutert der Wissenschaftler.

„Statt wie üblich in einem energiereich von außen mit etwa 900 °C zu beheizenden Rohrsystem wird die für die Spaltung benötigte Wärme bei unserer Technologie direkt dort erzeugt, wo sie gebraucht wird. Unsere Anlage hat dadurch einen deutlich besseren Wärmeübergang. Das bedeutet eine enorme Energieersparnis.“ Ein fertiger Prototyp am Fraunhofer IMM-Standort in Mainz ermöglicht bereits eine Wasserstoff-Produktion von etwa 75 kg Wasserstoff pro Tag, das entspricht in etwa der Tagesleistung einer 50 kW-Brennstoffzelle. „Mit dieser Menge könnte man zum Beispiel schon eine kleine Wasserstoff-Tankstelle versorgen“, so Kolb.

Das nächste Entwicklungsziel ist nun die Skalierung auf eine Tagesproduktion von bis zu 10 t, unter anderem im Rahmen des fünfjährigen maritimen EU-Projekts GAMMA sowie des Fraunhofer-Leitprojekts AmmonVektor, das die gesamte Wertschöpfungskette von grünem Ammoniak mit dem Ziel behandelt, Wasserstoff dezentral und möglichst günstig verfügbar zu machen. Das dreijährige Projekt unter der Leitung des Fraunhofer-Instituts für Umwelt-, Sicherheits- und Energietechnik UMSICHT läuft seit Anfang 2024.