In vielen Produktionsbetrieben ist Wissen ein knappes Gut – nicht, weil es fehlt, sondern weil es sich auf verschiedene Dokumente verteilt, nur schwer auffindbar ist oder eben in den Köpfen einzelner Mitarbeiter steckt. Wenn wertvolle Informationen über Maschinen, Werkstoffe oder Prozesse in Silos verharren, ist klar, warum die Einarbeitung neuer Fachkräfte Monate, wenn nicht sogar Jahre dauert.

Genau hier setzt generative KI an: Sie ist in der Lage, Informationen aus unterschiedlichsten Quellen zu verknüpfen, zu verdichten und verfügbar zu machen. Per natürlicher Sprache lassen sich Fragen stellen, zum Beispiel: Wie muss die Vorschubgeschwindigkeit bei Bauteiltyp X angepasst werden, wenn Werkstoff Y verwendet wird? GenAI liefert nicht nur eine Antwort, im direkten Chat lassen sich zudem viele offene Punkte klären.

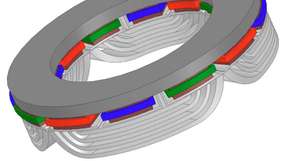

Nicht nur auf dem Shopfloor, sondern auch bei Produktentwicklung und -design eröffnet die Technologie neue Möglichkeiten. Ingenieure können per Spracheingabe grobe Anforderungen etwa zu Material, Maßen oder Einsatzzweck formulieren und erhalten innerhalb von Sekunden realistische Designvorschläge. Dabei berücksichtigt die KI Machbarkeit, Materialeigenschaften und bestehende Normen. In Kombination mit digitalen Zwillingen lassen sich die Entwürfe anschließend auf Belastbarkeit oder Energieeffizienz überprüfen. Anstelle langwieriger Modellierungsphasen mit nachgelagerten Tests entstehen so Designzyklen, die mit jedem Vorschlag intelligenter werden. Für die Fertiger bedeutet das weniger Prototypen und eine kürzere Time-to-Market.

Von der Mustererkennung zur Mitgestaltung: KI im Wandel

Laut der Studie „Von der Fertigungshalle ins KI-Zeitalter“ von NTT Data halten 95 Prozent der befragten Industrieentscheider GenAI für eine Art Super-Booster für Produktionsprozesse. 91 Prozent versprechen sich von der Kombination aus generativer KI und digitalen Zwillingen einen entscheidenden Hebel, um sowohl Anlagen effizienter als auch Lieferketten widerstandsfähiger zu gestalten. Die Realität ist jedoch deutlich ernüchternder: Zwar sind Industrieroboter und teilautomatisierte Linien vielerorts etabliert, doch der breite Einsatz von GenAI-Lösungen ist bisher die Ausnahme. Vor allem die Integration in den Shopfloor – also in die operative Fertigung – erfolgt nur zögerlich.

Dort beschränkt sich der Einsatz von KI nach wie vor auf klassische Machine-Learning-Ansätze. Die Systeme lernen aus historischen Daten, um Vorhersagen zu treffen oder Abweichungen zu identifizieren – beispielsweise bei der Qualitätssicherung oder der vorausschauenden Wartung. Dieser Ansatz ist nach wie vor wichtig, aber inzwischen nur noch ein Baustein unter vielen. Denn GenAI vereinfacht nicht nur das Wissensmanagement, sondern übernimmt auch zeitaufwendige Routineaufgaben im Requirements Management und Engineering wie beispielsweise die Erstellung von Lastenheften. Diese beschreiben im Kontext der Fertigung die Anforderungen an die zu produzierenden Produkte oder Anlagen, einschließlich Spezifikationen, Funktionen, Schnittstellen und Qualitätskriterien.

Mithilfe generativer KI lassen sich diese Dokumente auf Basis historischer Daten, Produktkonfigurationen und neuer Marktanforderungen automatisiert erstellen – inklusive der relevanten Normen und Parameter. Ingenieure prüfen und verfeinern die Inhalte, anstatt sie von Grund auf zu schreiben. Insbesondere im Design-to-Order-Bereich, in dem individuelle Anpassungen gefordert sind, verkürzen sich dadurch die Angebots- und Entwicklungsphasen erheblich.

Agenten reagieren, bevor etwas schiefläuft

Mit GenAI beginnt die Automatisierung auf kognitiver Ebene – Agentic AI geht noch einen Schritt weiter. Diese Systeme sind nicht auf ein starres Regelwerk angewiesen, sondern verfolgen selbstständig Ziele innerhalb definierter Leitplanken. In der Fertigung bedeutet das: Ein Agent erhält etwa die Vorgabe, eine bestimmte Qualität sicherzustellen, und passt eigenständig die Maschinenparameter an, wenn sich äußere Bedingungen ändern. Schwankt beispielsweise die Temperatur in der Produktionshalle, verändert sich auch die Viskosität von Schmierstoffen. Ein Agent erkennt dies, berechnet die Auswirkungen auf die Bearbeitungsgenauigkeit und justiert die Vorschubgeschwindigkeit und den Druck der Maschine in Echtzeit nach – ganz ohne menschliches Zutun. In hochflexiblen Fertigungslinien, die mehrere Produktvarianten parallel bearbeiten, stimmen sich sogar mehrere Agenten untereinander ab, etwa um Werkzeuge zu teilen, die Reihenfolge der Arbeitsschritte zu optimieren oder Aufträge je nach Liefertermin oder Materialverfügbarkeit zu priorisieren.

Noch anspruchsvoller wird es, wenn Maschinen nicht nur logisch agieren, sondern auch räumlich „verstehen“ sollen. Genau hier setzt Physical AI an: Diese Art der Künstlichen Intelligenz verbindet die Stärken generativer KI mit einem tiefen Verständnis physikalischer Gesetzmäßigkeiten und realer Umgebungen. Die Systeme erfassen zum Beispiel komplexe Sensordaten aus Maschinen, interpretieren Vibrationen, Temperaturen oder Drehmomente, erkennen daraus Abweichungen oder kritische Zustände und leiten bei Bedarf eigenständig Maßnahmen zur Behebung von Unregelmäßigkeiten ein – deutlich früher und präziser als ein Mensch. Denn selbst der erfahrenste Meister kann nur einen Bruchteil der Informationen erfassen, die die KI innerhalb weniger Sekunden auswertet.

In Kombination mit digitalen Zwillingen – also virtuellen Abbildern realer Anlagen – lassen sich die entsprechenden Fähigkeiten zunächst simulieren und anschließend trainieren: Roboter lernen, wie sie Objekte greifen, sich sicher durch Werkshallen bewegen oder Bewegungen von Mitarbeitenden antizipieren können. Das Ergebnis sind kollaborative Roboter, die Montageprozesse unterstützen, ohne Menschen zu behindern, sowie Greifsysteme, die sich dynamisch an Form und Gewicht eines Bauteils anpassen.

Eine reibungslose Umsetzung setzt mehrere Punkte voraus

So vielfältig die Anwendungsmöglichkeiten auch sind, die Einführung ist kein Selbstläufer. Viele Betriebe sehen sich mit ähnlichen Herausforderungen konfrontiert. Zunächst ist eine belastbare Dateninfrastruktur entscheidend. Maschinen-, Prozess- und Qualitätsdaten müssen nicht nur verfügbar, sondern auch semantisch verknüpft und standardisiert sein. Erst dann kann eine KI fundierte Entscheidungen treffen. Die Entscheidungsfähigkeit in Echtzeit erfordert Agenten, die bidirektional in MES (Manufacturing Execution System)- und SCADA (Supervisory Control and Data Acquisition)-Lösungen eingebunden sind.

Gleichzeitig stellt sich die Frage der IT-Infrastruktur, denn speziell die großen Foundation-Modelle benötigen enorme Rechenressourcen. In der Praxis kombinieren viele Fertiger daher Private-Cloud-Systeme für sensible Betriebsdaten mit Public-Cloud-Kapazitäten für rechenintensive Trainingsläufe. Echtzeit-Entscheidungen finden hingegen meist lokal in der Fertigungslinie selbst statt. Ein weiteres Thema ist die Verantwortung. Wenn autonome Agenten Entscheidungen treffen, stellt sich unweigerlich die Frage: Wer haftet bei Fehlverhalten? Fertigungsunternehmen müssen klare Leitplanken definieren, Sicherheitsprozesse implementieren und gewährleisten, dass die Agenten ausschließlich innerhalb dieser Grenzen agieren.

Hinzu kommt ein weiteres Hindernis: Die gängigen großen Sprachmodelle – etwa GPT oder Claude – sind für industrielle Anforderungen nur bedingt geeignet. Zwar können sie allgemeine Aufgaben wie das Zusammenfassen technischer Dokumente oder das Generieren von Textvorschlägen übernehmen, doch beim Umgang mit prozessnahen Daten oder CAD-Informationen stoßen sie an ihre Grenzen. Deshalb entwickelt sich derzeit ein eigenes Ökosystem sogenannter Industrial Foundation Models (IFMs), die auf technische Sprache, Zeichnungen, Sensorwerte und branchenspezifische Normen trainiert sind. In Kombination mit Small Language Models (SLMs) auf Edge-Devices lassen sich damit auch latenzkritische Aufgaben direkt an der Maschine umsetzen – von der intelligenten Fehlermeldung bis zur adaptiven Steuerung.

Klein anfangen und dann zielgerichtet skalieren

Kaum ein Fertiger, vor allem die mittelständischen, wird die Einführung fortschrittlicher KI-Systeme allein stemmen können. Neben der technischen Komplexität sind auch strategische Fragen zu klären: Welche Prozesse eignen sich überhaupt für GenAI? Welche Daten sind erforderlich? Und wie lässt sich der Einstieg so gestalten, dass sich ein echter Mehrwert einstellt?

Ein erfahrener Technologiepartner kann hier nicht nur mit Templates und Referenzarchitekturen unterstützen, sondern auch bewerten, wann und wie sich der Einsatz generativer KI tatsächlich lohnt. Nicht jede Anwendung benötigt ein Foundation Model – manchmal reichen auch andere Ansätze, insbesondere bei stark regelbasierten Arbeitsabläufen. Das Ziel sollte darin bestehen, den Einstieg so zu gestalten, dass aus punktuellen Assistenzen schrittweise automatisierte Abläufe entstehen – bis hin zu selbstverbessernden Systemen, die eigenständig lernen und handeln können. Denn eines ist klar: Die Technik allein macht noch keine intelligente Produktion. Erst wenn Mensch, Maschine und Modell gut zusammenspielen, entsteht echter Mehrwert.

.jpg)