Die Medizintechnik gehört heute zu den innovativsten Branchen weltweit – allein 2023 wurden fast 16.000 Patente in diesem Bereich beim Europäischen Patentamt angemeldet, über 40 Prozentmehr als noch vor zehn Jahren. Viele Medizinprodukte haben nur noch kurze Produktzyklen; rund ein Drittel der Umsätze wird mit Produkten erzielt, die jünger als drei Jahre sind. Um diese Innovationsdynamik zu bewältigen, setzt die Branche auf konsequente Digitalisierung und Vernetzung in der Produktion.

In Smart Factories der MedTech-Industrie werden Fertigungsanlagen durch IIoT-Technologien miteinander verbunden. Dadurch entstehen digitale Zwillinge von Produktionsprozessen, die es ermöglichen, Abläufe zuerst virtuell zu testen und zu optimieren. So nutzt etwa die Hahn Automation Group eine Simulationsplattform, um Anlagen virtuell in Betrieb zu nehmen – der digitale Zwilling ist fest im Engineering-Prozess verankert und macht virtuelles Engineering zur Realität.

Ein zentrales Ziel der Vernetzung ist die lückenlose Rückverfolgbarkeit in der Fertigung. Bei Medizinprodukten schreibt die Regulierung genaue Dokumentationen jedes Produktionsschritts vor. Moderne Automatisierungslösungen erfüllen diese Anforderungen, indem sie Qualitätsdaten in Echtzeit erfassen und automatisch speichern. Beispielsweise können Robotersysteme heute mit übergeordneten IT-Systemen kommunizieren, um Prüfprotokolle automatisch zu archivieren – eine wesentliche Erleichterung zur Einhaltung von Standards wie ISO 13485 und der EU-Medizinprodukteverordnung (MDR).

In einer Montageanlage für Autoinjektoren hat der Schweizer Automatisierungsspezialist Mikron jedes Produkt mit einem individuellen Data-Matrix-Code versehen. Sämtliche Produktions- und Qualitätsdaten werden in einer Datenbank gespeichert, was eine 100-prozentige Rückverfolgbarkeit jedes einzelnen Produktes garantiert. Diese durchgängige Digitalisierung schafft Transparenz, vereinfacht Audits durch Behörden und ist die Basis für weitere Optimierungen etwa via Big-Data-Analysen.

Smarter Assistent KI

Die enorme Komplexität moderner Medizinprodukte – von minimalinvasiven Kathetern bis zu diagnostischen Laborgeräten – erfordert absolut fehlerfreie Fertigung. KI hat sich dabei als Gamechanger erwiesen, insbesondere in der Qualitätssicherung. KI-basierte Bildverarbeitungssysteme erkennen auch kleinste Mängel, die einem menschlichen Prüfer entgehen würden. So können etwa neuronale Netze feinste Risse oder Partikel in Spritzen, Implantaten oder chirurgischen Instrumenten detektieren. Hersteller erzielen dadurch höchste Sicherheit, weil fehlerhafte Teile gar nicht erst in Umlauf kommen. Gleichzeitig sorgt die automatisierte Inspektion für mehr Effizienz, da sie wesentlich schneller arbeitet als eine manuelle Sichtprüfung und somit Kosten spart.

KI-Systeme bringen darüber hinaus einen großen Vorteil bei der Regulatorischen Compliance: Sie protokollieren jeden Prüfvorgang automatisch und stellen sicher, dass sämtliche Inspektionen den Vorgaben entsprechen. In einer Branche, in der lückenlose Dokumentation für FDA-Zulassungen oder MDR-Prüfungen Pflicht ist, wird dieser Aspekt immer wichtiger. So hat der Medizintechnik-Hersteller B. Braun ein voll digitales Dokumentationssystem eingeführt, um die Einhaltung regulatorischer Anforderungen effizienter zu gestalten.

Auch bei der Prozessoptimierung kommt KI zum Einsatz: Algorithmen analysieren Produktionsdaten, erkennen frühzeitig Abweichungen und ermöglichen Predictive Maintenance – also vorausschauende Wartung von Maschinen, bevor ein Ausfall auftritt. Das Ergebnis sind weniger Stillstände und eine gesteigerte Anlagenverfügbarkeit.

Präzise Helfer in Fertigung und Klinik

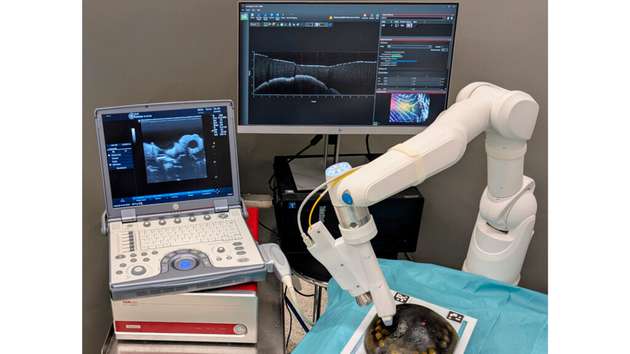

Roboter haben längst den Weg in die medizintechnische Produktion gefunden. Angesichts wachsender Stückzahlen und zugleich filigraner Bauteile – man denke an Herzschrittmacher oder Mikropumpen – spielt Robotik ihre Stärken aus: Sie arbeitet ermüdungsfrei, präzise und hochrepetitiv. Industrieroboter übernehmen heute das Bestücken von CNC-Maschinen, montieren winzige Komponenten und verpacken fertige Produkte in atemberaubendem Tempo.

Ein Praxisbeispiel liefert Mikron: Das Unternehmen hat für einen Pharmakonzern eine vollautomatische Linie entwickelt, die über 100 Autoinjektoren pro Minute montiert. „Pharma und Medtech haben in den letzten zehn bis fünfzehn Jahren enorm an Fahrt gewonnen und machen heute den Löwenanteil unseres Geschäfts aus. Neben Hochvolumen-Produktionslinien mit mehreren hundert Stück pro Minute liefern wir auch skalierbare Systeme für kleine und mittlere Ausstoßmengen“, erläutert Jean François Bauer, Leiter Marketing & Business Development bei Mikron.

Kollaborative Roboter (Cobots) gewinnen ebenfalls an Bedeutung. Sie können ohne Schutzzaun mit menschlichen Fachkräften zusammenarbeiten und zum Beispiel monotone Montagetätigkeiten übernehmen, während Mitarbeiter anspruchsvollere Aufgaben erledigen. In deutschen Unternehmen stoßen Roboter als Kollegen auf breite Akzeptanz: Laut Automatica-Trendindex 2025 sprechen sich 77 Prozent der Beschäftigten dafür aus, Robotik verstärkt einzusetzen – vor allem, um gefährliche, monotone oder körperlich belastende Arbeiten zu automatisieren. Die Mehrheit ist überzeugt, dass Roboter den Fachkräftemangel abmildern und gleichzeitig helfen, die industrielle Produktion im eigenen Land zu halten.

Gerade in Hochlohnländern ist dies ein entscheidender Faktor: Automatisierung ermöglicht es, trotz höherer Kosten vor Ort zu produzieren und so die Lieferketten zu verkürzen. Experten verweisen allerdings darauf, dass Deutschland bei der Roboterdichte inzwischen hinter Länder wie China zurückfällt. Der Appell an die Medtech-Industrie ist klar: Mehr Automatisierung, um konkurrenzfähig zu bleiben und zugleich die Belegschaft zu entlasten.

Nicht nur in der Fertigung, auch direkt in Kliniken hält Robotik Einzug. Chirurgieroboter wie das bekannte Da-Vinci-System assistieren bereits heute bei Operationen und ermöglichen Eingriffe mit hoher Präzision und minimaler Invasion. Pflege- und Rehabilitationsroboter – vom „Robotic Care“ bis zum Exoskelett – sind weitere Trends, die aus dem industriellen Sektor in die medizinische Anwendung überschwappen. Diese Entwicklungen verdeutlichen, wie eng die Medizintechnik und die Automatisierungsbranche mittlerweile verzahnt sind.

Automatisierte Augen für die Qualitätskontrolle

In kaum einer Branche hat Qualitätssicherung einen so hohen Stellenwert wie in der Medizintechnik – schließlich hängen im Extremfall Menschenleben von einem fehlerfreien Produkt ab. Machine Vision, also maschinelles Sehen mittels Kameras und Sensoren, ist daher aus modernen Produktionslinien nicht mehr wegzudenken. Hochauflösende Industriekameras prüfen Oberflächen auf Kratzer, Gehäuse auf Maßhaltigkeit oder Spritzen auf Partikel. Neueste Deep-Learning-Bildverarbeitungssysteme lernen anhand von Beispielbildern, zwischen gut und schlecht zu unterscheiden, anstatt nur starre Regeln zu befolgen. Damit können sie auch komplexe Defekte erkennen, die für herkömmliche Prüfsysteme oder das menschliche Auge schwer fassbar wären.

Darüber hinaus sorgt Machine Vision für eine durchgängige Dokumentation aller Prüfmerkmale. Jedes erkannte Bauteil erhält einen Prüfstatus, der elektronisch erfasst und in Datenbanken hinterlegt wird. So ist später nachvollziehbar, dass zum Beispiel Charge 12345 alle Inspektionen erfolgreich durchlaufen hat – ein Muss für Audits und Rückverfolgung. Einige Unternehmen integrieren die Vision-Prüfdaten bereits mit ihren Manufacturing Execution Systemen (MES), um bei Abweichungen sofort Gegenmaßnahmen einzuleiten. Perspektivisch wird diese Verzahnung noch zunehmen: Im Zuge von Industrie 4.0 und Edge-Computing können Kameras ihre Daten in Echtzeit mit KI-Modellen an der Produktionslinie auswerten. Die Folge sind kürzere Reaktionszeiten – defekte Produkte werden sofort ausgeschleust, Prozessabweichungen unmittelbar korrigiert.

Unterm Strich bringt der Einsatz intelligenter Machine-Vision-Lösungen der Medizintechnik höhere Präzision, schnellere Durchlaufzeiten und reduzierte Kosten.

Markt verlangt flexible Produktion

Die Rahmenbedingungen in der Medizintechnik wandeln sich rasant. Personalisierte Medizin verlangt beispielsweise, Produkte in vielen Varianten oder sogar maßgeschneidert für einzelne Patienten herzustellen – ein Paradigmenwechsel weg von der reinen Massenproduktion. Auch Nachhaltigkeit rückt in den Fokus: Hersteller suchen nach Wegen, Verbrauchsmaterial einzusparen oder recycelbare Materialien zu nutzen, ohne die Produktsicherheit zu gefährden. Hinzu kommen regulatorische Änderungen wie die MDR sowie ein globaler Wettbewerbs- und Kostendruck.

Automatisierungstechnik bietet Antworten auf viele dieser Herausforderungen. Modulare Anlagenkonzepte erlauben es, Fertigungslinien schneller umzurüsten oder zu skalieren, wenn neue Produktvarianten oder Stückzahlschwankungen auftreten. Beispielsweise verfolgt Mikron einen modularen Plattformansatz nach Vorbild der Automobilindustrie: Standardisierte Grundmaschinen werden flexibel an kundenspezifische Anforderungen angepasst, um sowohl High-Volume-Produktionen als auch Kleinserien wirtschaftlich abzudecken.

Eine weitere Schlüsseltechnologie ist die Additive Fertigung. Damit lassen sich patientenindividuelle Implantate oder Prototypen viel schneller herstellen als mit konventionellen Verfahren. In manchen Fällen werden 3D-Drucker sogar direkt in automatisierte Produktionslinien integriert, um Hybridprozesse zu realisieren.

Digitalisierung und Datenanalyse helfen zudem, Marktbedürfnisse besser vorherzusehen – etwa mittels KI-gestützter Prognosen zur Nachfrage bestimmter Diagnostik-Kits. So können Produktionskapazitäten vorausschauend angepasst werden, bevor Engpässe oder Überkapazitäten entstehen. Und nicht zuletzt adressiert Automatisierung den allgegenwärtigen Fachkräftemangel: Intelligente Assistenzsysteme, von AR-Brillen für die Wartung bis zu autonomen Transportsystemen in Lager und Labor, übernehmen Routineaufgaben und unterstützen das Personal.

Fazit: Digitalisierung, KI und Robotik prägend

Die Medizintechnik steht an der Schwelle zu einer neuen Ära, geprägt von Digitalisierung, KI und Robotik. Die in diesem Artikel skizzierten Trends zeigen eindeutig: Automatisierungstechnik ist der Schlüssel, um die steigenden Anforderungen an Qualität, Effizienz und Flexibilität zu bewältigen. Sie ermöglicht es, Kosten zu senken und zugleich die Präzision zu erhöhen – eine Win-win-Situation für Hersteller, Fachkräfte und letztlich die Patienten.

Besonders für den deutschsprachigen Raum, der als zweitgrößter Medizintechnik-Standort weltweit im Wettbewerb mit den USA und Asien steht, wird der Einsatz innovativer Technologien zur Notwendigkeit. Dabei gilt: Technologie allein ist kein Allheilmittel, doch richtig eingesetzt kann sie die Arbeit der Menschen optimal ergänzen. Ob durch KI-gestützte Qualitätssicherung, die selbst mikroskopische Fehler findet, oder durch Roboter, die monotone Arbeiten übernehmen – die beschriebenen Lösungen schaffen Freiräume für weiteres Innovationspotenzial.

Zukünftig werden Trends wie Robotic Care, AR/VR in der Ausbildung und KI-basierte Diagnostik noch stärker an Bedeutung gewinnen. Unternehmen, die bereits heute mutig in diese Zukunft investieren, verschaffen sich nicht nur einen Wettbewerbsvorteil, sondern tragen auch dazu bei, dass die Medizintechnik ihrem Ruf als Zukunftsbranche gerecht wird.