Elektromotoren sind zentrale Komponenten der Elektromobilität. Ihr Innenleben besteht zu einem hohen Anteil aus gefragten Metallen wie Kupfer und Aluminium und Seltenen Erden wie Neodym. Alles Materialien, deren Rückgewinnung angesichts wachsender Ressourcenknappheit und geopolitischer Abhängigkeiten immer essenzieller wird. Das vom Bundesministerium für Forschung, Technologie und Raumfahrt geförderte Projekt ZIRKEL entwickelte in den vergangenen dreieinhalb Jahren praxisnahe Lösungen für eine automatisierte Demontage und eine anspruchsvolle stoffliche Verwertung hochintegrierter Komponenten aus batterieelektrischen Fahrzeugen.

Während ein Teil des Konsortiums sich dabei auf Hochvoltbatteriespeichersysteme konzentrierte, stand für das Fraunhofer IWU der Elektromotor und seine stoffliche Wiederverwertung im Fokus.

Portalroboter als Helfer

Wie lassen sich Schraubverbindungen schnell und effizient lösen, auch wenn die Komponenten verschmutzt oder abgenutzt sind? Als Antwort auf diese zentrale Frage entwickelte das Fraunhofer IWU einen adaptiven, robotergestützten Demonstrator für das automatisierte Lösen von Schraubverbindungen.

Statt eines klassischen Industrieroboters kommt ein Portalroboter zum Einsatz. Mithilfe maschineller Bildverarbeitung und KI-Algorithmen gelingt es dem System, Position und Zustand von Schraubverbindungen zu erkennen und gezielt zu lösen, was auch bei stark verschmutzten oder abgenutzten Komponenten funktioniert.

Detaillierte Demontageanleitungen

Den Ausgangspunkt bildete ein mehrstufiger Demontageworkshop am Fraunhofer IWU, bei dem Hinterachs- und Vorderachsmotoren aus dem Volkswagen-Konzern demontiert, analysiert und die Prozessschritte dokumentiert wurden. Dabei entstand eine detaillierte Demontageanleitung, die als Grundlage für die Definition automatisierter Prozesse diente. Die gewonnenen Erkenntnisse flossen direkt in konkrete Designempfehlungen für kreislaufgerechte Konstruktionen ein – etwa zur Vereinheitlichung von Schraubverbindungen oder zur verbesserten Zugänglichkeit von Verbindungselementen im Demontagefall.

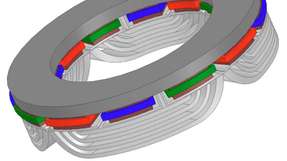

Besonderes Augenmerk galt den im Rotor verbauten Neodym-Magneten, die mit dem Element Neodym einen der wertvollsten Rohstoffe für die Elektromobilität enthalten. Im Projekt wurden verschiedene Remanufacturing-Verfahren erprobt, etwa die mechanische Entnahme nach vorheriger Trennung des Blechpakets oder der gezielte Ausbau mittels hydraulischer Pressen. Das Ergebnis ist eine praxistaugliche Methodik zur möglichst beschädigungsfreien Rückgewinnung und Wiederverwendung der Magnete.

Fazit: Erst mit Design for Recycling wird der Kreislaufgedanke wirtschaftlich

Ziel des Vorhabens war es, Demontage- und Remanufacturingprozesse technologisch so weiterzuentwickeln, dass selbst komplex aufgebaute Batteriespeichersysteme und Elektromotoren weitgehend automatisiert und damit wirtschaftlich rückgebaut werden können. Zahlreiche Prozesse und Arbeitsschritte beschreiben nun den Weg von der CAD-gestützten Demontageplanung über eine automatisierte Schraubenerkennung bis hin zur experimentellen Wiederaufbereitung von Magnetmaterialien.

Die entwickelte Lösung hat den Vorteil, adaptiv zu sein, wodurch sich die Rüstzeiten deutlich reduzieren. Zunächst wird in einer Grobausrichtung erkannt, dass sich ein Bauteil in der Demontage-Zelle befindet. Anschließend (Feinausrichtung) wird nach bereits eingelernten Fügeverbindungen gesucht. Nun kann bauteilunabhängig demontiert werden; einzige Voraussetzung ist, dass der Schraubenkopf einmalig trainiert wurde. Es können beliebig viele Schraubenköpfe eingelernt werden. Für die entwickelte kostengünstige Hardware-Lösung genügen Standard-Stereokameras.

Eine zentrale Erkenntnis ist, dass Design for Recycling ein integraler Bestandteil der Produktentwicklung sein muss, um Kreisläufe technologisch und wirtschaftlich schließen zu können.

Mehr zum Projekt Zirkel erfahren Sie hier!