Fehlerhaft und ungenau: Viele Unternehmen planen ihre Fabriken noch immer auf Basis veralteter, zweidimensionaler CAD-Systeme. Moderne Ansätze wie Building Information Modeling, der digitale Zwilling oder das Industrial Metaverse sind insbesondere für kleine und mittlere Unternehmen (KMU) eine Herausforderung. Wissenschaftler des Fraunhofer-Instituts für Gießerei-, Composite- und Verarbeitungstechnik IGCV haben gemeinsam mit Partnern aus der Industrie untersucht, warum das so ist und wie es um den aktuellen Stand der digitalen Fabrikplanung steht. Im Rahmen einer nun veröffentlichten Studie befragten sie über einen Zeitraum von zwei Jahren hinweg mehr als 70 Teilnehmende aus verschiedenen Branchen.

Kluft zwischen wissenschaftlicher Theorie und industrieller Praxis

„Unsere Online-Befragung und qualitativen Tiefeninterviews zeigen, dass zahlreiche Unternehmen bei der digitalen Transformation hinter den Möglichkeiten zurückbleiben, die die wissenschaftliche Forschung bietet. Es fehlt oft an einem klaren Verständnis der aktuellen Technologien und an der Bereitschaft zur Veränderung“, erklärt Fabian Bermpohl, der die Studie am Fraunhofer IGCV betreut hat. Der Wissenschaftler hat die Studie am Fraunhofer IGCV federführend betreut und ist Experte für kollaborative Fabrikplanung.

Den Ergebnissen zufolge wissen viele Unternehmen nicht, wie sie die Potenziale ganzheitlicher digitaler Fabrikmodelle in ihre bestehenden Prozesse integrieren können. Darüber hinaus gibt es häufig organisatorische Barrieren wie Silodenken zwischen Abteilungen, welche die Zusammenarbeit erschweren. Ein weiteres Problem ist laut Bermpohl die unzureichende Datenintegration. Viele Unternehmen kämpfen mit der Fragmentierung ihrer Daten. Das behindert die Nutzung von Simulationen und anderen modernen Technologien wie digitalen Zwillingen oder dem Industrial Metaverse. Dies hat zur Folge, dass die Vorteile digitaler Planungsansätze in der Praxis oft nicht voll ausgeschöpft werden.

Digitalisierung hat keinen Endpunkt

Ein zentrales Ergebnis der Studie ist, dass die digitale Fabrikplanung nicht mehr als einmaliges Projekt, sondern als kontinuierlicher Prozess verstanden werden muss, der ständige Anpassungen erfordert. Dies ist besonders für produzierende KMUs relevant, die flexibler auf Marktveränderungen reagieren müssen. „Die Zeiten, in denen Unternehmen weniger komplexe und weniger variantenreiche Produkte herstellen, sind vorbei. Die Märkte sind umkämpfter. Reagieren und Anpassen gehört zum Alltag. Genau deshalb ist es umso wichtiger, Prozesse zu digitalisieren. Wir wollen die Lücke zwischen Forschung und Industrie schließen und Unternehmen dabei unterstützen.“

„Von einem aktuell stark diskutierten Metaverse, also einer digitalen, virtuellen Welt, die durch die Interaktion von Nutzern in Echtzeit geprägt ist, sind wir in Deutschland weit entfernt. Um die digitale Transformation erfolgreich umzusetzen, benötigen KMUs erst einmal eine umfassende Bestandsdigitalisierung.“ Das sei notwendig, um bestehende Prozesse und Strukturen sichtbar zu machen. Zweitens sollten KMUs laut Bermpohl Zugang zu geeigneten Tools und Methoden erhalten: „Die digitale Transformation erfordert eine enge Zusammenarbeit zwischen Planung und Betrieb. Informationen müssen stets aktuell und abrufbar sein.“

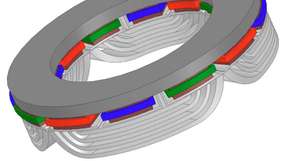

Bislang werden Planungsmodelle jedoch nicht in den Betrieb überführt und beispielsweise zum Aufbau eines digitalen Zwillings genutzt. Gleichzeitig werden bei jeder Umplanung neue Planungsmodelle erstellt, ohne dass Informationen aus vergangenen Planungsphasen oder dem digitalen Zwilling genutzt werden. „Forschung sollte nicht der Forschung willen passieren. Es geht darum, sie real werden zu lassen. Das sehe ich als zentrale Aufgabe unseres Forschungsinstituts an. Unsere Studie zeigt auf, wo wir ansetzen müssen“, schlussfolgert der Wissenschaftler.

Langfristige Partnerschaften mit Softwareanbietern und Beratern können KMU dabei unterstützen, den Übergang zu digitalen Lösungen zu meistern und den Informationsaustausch zwischen den Abteilungen zu fördern. Die Studienpartner Contact Software, Autodesk, Ingenics und Dreso haben bereits erste Schritte unternommen, um die gewonnenen Erkenntnisse in ihre Produktentwicklungen zu integrieren. Finden Sie hier weitere Informationen.