Bis heute werden Wartungen und Inspektionen von Offshore-Windkraftanlagen noch immer zum Teil von Tauchern durchgeführt, was sehr zeitaufwändig und auch risikobehaftet ist. Der Einsatz von ferngesteuerten Unterwasserfahrzeugen nimmt seit Jahren zu, ist aber fast ausschließlich auf videobasierte Verfahren oder den Einsatz von Sonaren beschränkt. Daher ist eine detaillierte Schadenserkennung in der Regel nicht möglich. Die zusätzliche Unterstützung durch maritime Informations- und Robotertechnologie bedeutet für die Inspektion einen deutlichen Fortschritt.

Schäden besser erkennen

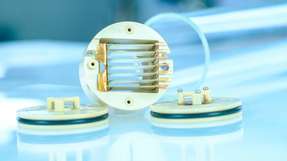

Der neue MISO-Inspector (multi input single output) Sensorträger soll hier Abhilfe schaffen. Dabei handelt es sich um ein multivariates Inspektions- und Analysesystem. Völlig flexibel und damit angepasst an unterschiedliche Aufgabenstellungen können an ihn verschiedenste Sensoren angedockt werden, die zusammen mittels ROV (Remotly operated vehicle), oder anderen Robotikträgern unter oder über Wasser Inspektionsaufgaben durchführen können. Neben den bereits existierenden Sensortechnologien, die im MISO-Inspector genutzt werden können, wird auch neuartige Sensorik für den Einsatz unter Wasser weiterentwickelt und getestet.

Dazu gehört unter anderem eine neuartige Hyperspektralkamera. Sie ermöglicht eine berührungslose Erfassung, Unterscheidung und Analyse von Materialien. Da es für Ingenieure allein mit Unterwasserfotos schwer bis unmöglich ist, Rost beziehungsweise andere Schäden von Bewuchs, Verschmutzungen und anderen zu unterscheiden, kann die Hyperspektralkamera völlig neue Möglichkeiten für die Identifikation von Schäden eröffnen.

Neue Inspektionstechniken

Zentraler Bestandteil des MISO-Inspectors ist die multivariate Signalanalyse. Nach dem Prinzip des multiple input – single output werden Daten von unterschiedlichen Sensoren verarbeitet und für eine Schadensanalyse fusioniert.

„In nur einem ROV-Tauchgang kann so das 3D-Modell der Struktur mit den SHM-Daten (Structural Health Monitoring) abgeglichen und die Untersuchungsergebnisse verschiedener, sich ergänzender Sensoren vorausgewertet werden. Die Befunde werden dann auf dem digitalen 3D-Modell örtlich markiert. Dies ist ein deutlicher Effizienzgewinn im Vergleich zu den aktuell genutzten Inspektionstechniken“, ergänzt Andreas Nuber von Wölfel Engineering.

Sollte ein Befund weiteren Aufklärungsbedarf haben, kann der MISO-Inspector eben diese Stellen nochmals gezielt anfahren und genauer untersuchen. Dabei lernt das System durch selbstlernende Algorithmen aus den von Ingenieuren getroffenen Urteilen.

Durch die Kombination der einzelnen Technologiebausteine entsteht ein intelligentes Inspektionssystem, der MISO-Inspector. Er ermöglicht die automatisierte Inspektion von Offshore-Anlagen und reduziert dabei gleichzeitig und wesentlich den Arbeitsaufwand und die Risiken von menschlichen Einsätzen. Dieses Forschungsprojekt wird durch das Bundesministerium für Wirtschaft und Energie mit 1.838.000 € unterstützt. Die Leitung übernimmt Wölfel Engineering.