Das sagen die Experten:

Modernisierung in Raten

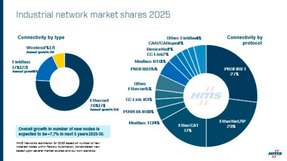

Umfrage zu IIoT im Brownfield: Was funktioniert wirklich?

Viele sprechen von IIoT als Schlüssel zur smarten Produktion – doch an den heterogenen und oft in Jahrzehnten gewachsenen Anlagenstrukturen entscheidet sich, was wirklich funktioniert. Wie schaffen es Anbieter, ihre Lösungen in bestehende Brownfield-Anlagen einzubinden, ohne den Betrieb zu gefährden – und ohne Vendor lock-in? Wir haben Anbieter von IIoT-Lösungen danach gefragt:

Bildergalerie

Firmen zu diesem Artikel

-

HMS Industrial Networks GmbH

Karlsruhe, Deutschland -

Magic Software Enterprises (Deutschland) GmbH

Ismaning, Deutschland -

Schneider Electric GmbH

Düsseldorf, Deutschland -

TURCK GmbH

Mülheim a. d. Ruhr, Deutschland -

Bosch Rexroth AG

Lohr am Main, Deutschland -

Device Insight GmbH – mosaixx

München, Deutschland

_EV_Recognition.jpg)