Team Automation Berlin realisierte für einen Kunden aus der Solarindustrie kürzlich eine vollautomatisierte Montageanlage. Eine zentrale Herausforderung dabei stellte die präzise und kontrollierte Handhabung von Aluminiumwinkeln und Kleinteilen unter Einhaltung geringer Maßtoleranzen dar. Hier kam Zimmer ins Spiel: Der Komponentenhersteller lieferte mehrere Greifermodelle sowie ein Schnellwechselsystem.

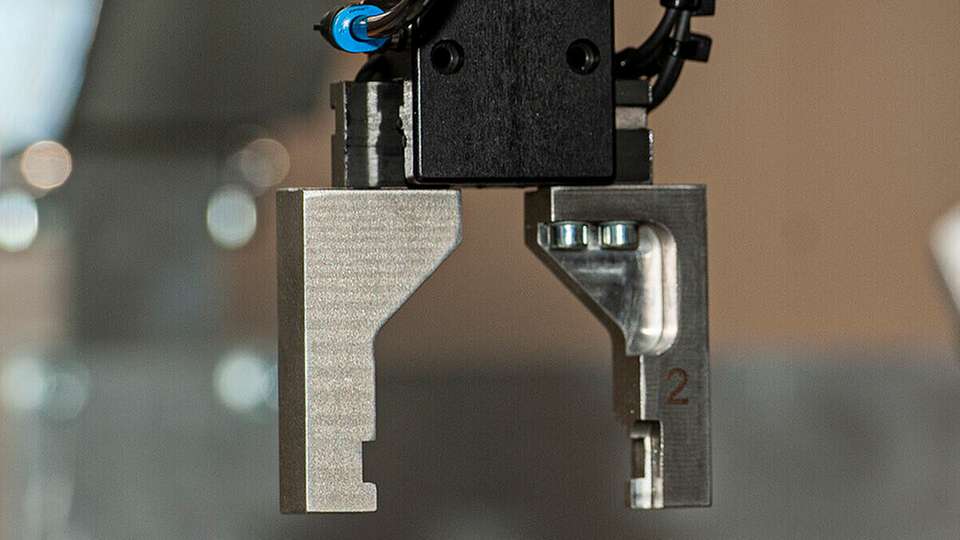

Innerhalb der Anlage übernehmen der elektrische Kleinteilegreifer der Serie GEP2000 sowie der pneumatische Endeffektor der Serie MGP800 zentrale Aufgaben der Werkstückzuführung, Montage und Verpackung. Beim Einschleusen werden Aluminiumwinkel durch den GEP2000 gleichzeitig vermessen – eine in dieser Form neuartige Lösung. Möglich wird das durch die Genauigkeit der integrierten Hall-Sensorik in Kombination mit der IO-Link-Schnittstelle im Greifer. Die doppelte Funktionalität vereinfacht einzelne Schritte innerhalb der Anlage und spart Zeit im Gesamtprozess.

Im weiteren Verlauf greift der MGP800-Greifer die vorgeprüften Bauteile und übergibt sie an den Linearförderer. Auch bei der Montage der Schellen, die über das Schnellwechselsystem der Serie HWR2000 mit Vakuumgreifer und Roboter gesteuert wird, kommen MGP800-Geräte zum Einsatz. Diese führen die Bauteile der Montagestation zu, wo sie mit Schrauben, O-Ringen und Zahnscheiben kombiniert und am Aluminiumwinkel befestigt werden. Abschließend legt der Roboter die fertigen Produkte in Versandkartons, die auf einem Bandsystem abtransportiert werden.

Im Projekt von Team Automation und Zimmer entstand so eine wirtschaftlich tragfähige Lösung zur Herstellung von Befestigungselementen für Solarzellen. Laut den Partnern erfüllt die Anlage höchste Ansprüche an Präzision und Zuverlässigkeit und unterstützt den Kunden bei einer zukunftsfähigen Fertigung. Eine Komponentenwahl im Kontext der gesamten Prozesskette kann sich somit für eine skalierbare und wartungsarme Automatisierung lohnen.

_EV_Recognition.jpg)

_EV_Recognition.jpg)