„Zu Beginn müssen wir immer Überzeugungsarbeit leisten“, sagt Selcuk Aslan, Projektleiter des Energify-Systems bei CFT. „Unser System ist hochentwickelt, aber die Idee und der Grundaufbau sind eben sehr einfach. Manchmal stoßen wir deshalb auf Skepsis. Wer Energify aber einmal gesehen und verstanden hat, ist schnell überzeugt von der Robustheit und Zuverlässigkeit der Technologie – und davon, dass ‚einfach‘ deshalb auch ein großer Vorteil ist.“

Energify ist CFTs Lösung für Herausforderungen, mit denen sich die meisten Industrieunternehmen konfrontiert sehen: die Reduktion von CO2-Emissionen sowie die Verbesserung der Energie- und Kosteneffizienz. Das System nutzt bereits geringe Druckdifferenzen, um daraus Strom zu erzeugen und in das werkseigene Netz einzuspeisen. Solche Druckdifferenzen gibt es in nahezu allen Industriebetrieben. Sie entstehen in Druckreduzierstationen, Abdampfleitungen, Kondensations- und Gegendruckanlagen – und in den meisten Fällen geht die in den Fluiden gespeicherte Energie ungenutzt verloren.

Verwertung vorhandener Energie

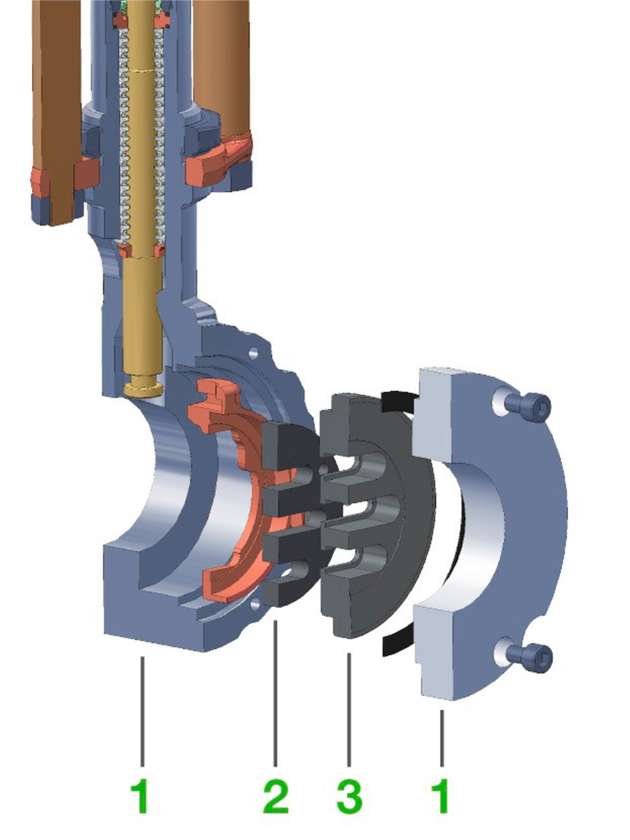

„Energify optimiert die Nutzung der bereits vorhandenen Energie“, erklärt Maximilian Igelbüscher, Projektingenieur bei CFT. „Um einen unterbrechungsfreien Prozessablauf zu garantieren, wird unser System immer im Bypass betrieben. Der Grundaufbau ist wie folgt: Dampf oder ein beliebiges Gas wird in einem Drehkolben-Expander auf ein niedrigeres Druckniveau expandiert. Dadurch wird mechanische Energie erzeugt. Diese wird über eine Welle auf einen Asynchrongenerator übertragen, der dann Strom ins Niederspannungsnetz einspeist.“

Anfangs gab es Schwierigkeiten bei der präzisen Regelung der Expanderleistung. Das ursprünglich eingesetzte Sitzkegel-Stellventil reagierte zu träge auf sich ändernde Prozessanforderungen und konnte das gasförmige Medium nicht zuverlässig mit dem gewünschten Ausgangsdruck bereitstellen. „Wir haben lange nach einer Lösung gesucht, um unser System in diesem Punkt zu optimieren“, erzählt Igelbüscher. „So kamen wir schließlich in Kontakt mit Marcel Mokosch aus dem technischen Vertrieb von Schubert & Salzer. Er war sofort vor Ort, um die Thematik zu besprechen, und hat uns mit dem Gleitschieberventil eine Lösung vorgestellt, die unsere Erwartungen sogar übertroffen hat.“

Verbesserung durch Gleitschieberventile

Ursächlich für die bereitgestellte Regelleistung ist das Konstruktionsprinzip der Gleitschieberventile, das auf zwei aufeinander gleitenden Dichtscheiben basiert. Es führt dazu, dass der maximale Hub zwischen offen und geschlossen lediglich 6 bis 9 mm beträgt und daher nur geringe Stellkräfte benötigt werden. „Die Regelpräzision hat sich durch den Einsatz der Gleitschieberventile deutlich verbessert. Wir regeln den Ausgangsdruck jetzt absolut exakt“, sagt Aslan.

Durch den Einsatz des Gleitschieberventils ließen sich außerdem zwei andere Ventile ersetzen. Aus Sicherheitsgründen muss die Dampf- beziehungsweise Gaszufuhr innerhalb von maximal zwei Sekunden gestoppt werden können. Zuvor war dem Regelventil deshalb ein Schnellschlussventil vorgeschaltet. Gleitschieberventile schließen jedoch innerhalb von Millisekunden und übernehmen diese Funktion mit.

„Für den wirtschaftlichen Betrieb einer Anlage wie Energify spielen Zuverlässigkeit und geringe Wartungskosten eine entscheidende Rolle“, erklärt Aslan. „Deshalb setzen wir auf einen einfachen Aufbau und eine robuste Konstruktion. Das Gleitschieberventil hilft uns, indem es die Komplexität der Anlage reduziert – und das bei sehr kompakter Bauform.“

Der Unterschied zur vorherigen Technik: Das eingesetzte Gleitschieberventil in DN80 wiegt 15 kg, während die beiden zuvor genutzten Sitzkegelventile zusammen circa 170 kg auf die Waage brachten. „Gerade bei den jährlich nötigen Instandhaltungsarbeiten ist das ein enormer Vorteil“, sagt Igelbüscher.

Wirtschaftlicher als Photovoltaik

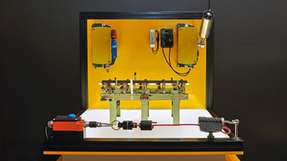

Eine Energify-Demonstrationsanlage befindet sich in einer Molkerei im Münsterland und wird dort auf der 8-bar-Dampfschiene eingesetzt. Hieran lässt sich die Wirtschaftlichkeit des Systems veranschaulichen: Bei einem Eingangsdruck von 8 bar(Ü), einem Ausgangsdruck von 5 bar(Ü) und einer Dampfmenge von durchschnittlich 2 t/h wird eine elektrische Leistung von 27 kW erzielt. Bei einer jährlichen Laufzeit von rund 6.500 Stunden würde das eine Stromproduktion von 175 MWh pro Jahr ergeben. Die Amortisation liegt bei den Bedingungen bei unter drei Jahren. Über eine Dauer von zehn Jahren Betriebszeit könnten inklusive Wartungskosten somit über 270.000 Euro eingespart werden.

In einer weiteren Beispielrechnung vergleicht CFT Energify mit Photovoltaik: Eine Energify-Anlage mit 300 kW Leistung, die 8.500 Betriebsstunden pro Jahr erreicht, erzeuge demnach jährlich etwa 2.550 MWh – auf einer Fläche von 40 m2. Um dieselbe Energiemenge mit Photovoltaik zu erzeugen, wäre bei einer jährlichen Auslastung von circa 1.000 h (deutscher Durchschnitt) eine Fläche von etwa 13.500 m2 notwendig.

„Das Potenzial der Technologie ist gewaltig“, sagt Aslan. „Allein in Deutschland sind tausende Dampferzeuger im Einsatz. Und Dampf – egal in welcher Form – ist nur eines der Medien, aus denen wir Energie gewinnen können. Grundsätzlich lässt sich Energify mit nahezu jedem Gas betreiben, etwa Stickstoff, Kokereigas, Erdgas oder Wasserstoff.“