Ressourcen einzusparen ist das Ziel moderner Industrie. Eine längere Lebensdauer ist der beste Weg, das zu erreichen – und im Flugzeugbau ist das eine reale Perspektive geworden. Diese Perspektive besteht nun für einen zunehmenden Teil der zivilen Flugtriebwerke der neuesten Generation, die von der Lufthansa-Technik gewartet und instandgesetzt werden.

Sie sind mit Niederdruckturbinenschaufeln aus Titanaluminidlegierungen ausgestattet. Für entsprechende Schaufeln dieser Triebwerksgeneration gab es bislang für bestimmte Arten der Beschädigung keine zertifizierten Reparaturverfahren. Deshalb haben Wissenschaftlerinnen und Wissenschaftler des Hereon-Instituts für Werkstoffphysik in Zusammenarbeit mit Lufthansa Technik zwei neue Verfahren für die Instandsetzung von Bauteilen aus dem neuartigen Legierungssystem entwickelt: Diffusionsschweißen und das Kaltgasspritzen.

Für die stark beanspruchten Bauteile mussten zunächst sämtliche Randbedingungen, mögliche Reparaturszenarien sowie deren Einflüsse auf die mechanischen und strukturellen Eigenschaften der Bauteile untersucht und definiert werden.

Spezifische Ausgangszustände genau charakterisieren

„Die Herstellung der Niederdruckturbinenschaufel unterscheidet sich je nachdem, welche Legierung eingesetzt wird. Wir haben die TiAl-Legierungen untersucht. Diese sind in ihrer Mikrostruktur, der Phasenzusammensetzung sowie der strukturellen und mechanischen Eigenschaften verschieden“, sagt Prof. Florian Pyczak, Leiter der Abteilung Metallphysik am Hereon. „Aus diesem Grund war es für uns wichtig, die spezifischen Ausgangszustände genauestens zu charakterisieren.“

„Durch eine stetige mechanische Beanspruchung der Turbinenschaufeln nutzen sich einige Bereiche kontinuierlich ab oder können durch Kollisionen mit Fremdobjekten beschädigt werden. Diese Schäden können wir ganz oder teilweise durch Reparaturstücke ersetzen“, erklärt Dr. Marcus Rackel, projektverantwortlicher Wissenschaftler in der Abteilung Metallphysik am Hereon.

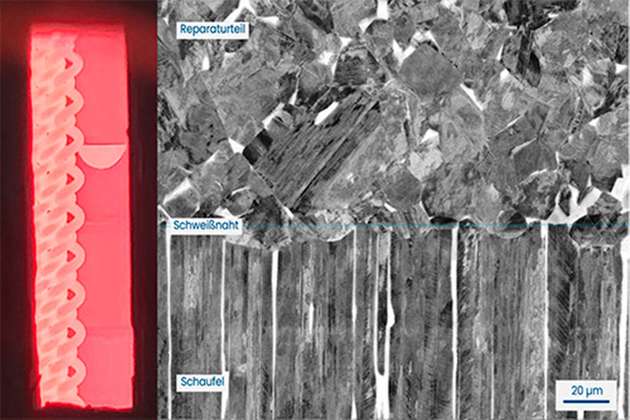

Durch zahlreiche Versuche konnte das Team im Laufe des Projekts das Diffusionsschweißen und das Einsetzen von definierten Reparaturstücken sowie das Kaltgasspritzen als geeignete Reparaturverfahren definieren. „Die Diffusionsschweiß- und Kaltgasspritzversuche sind sogar so erfolgreich verlaufen, dass wir noch während der Projektphase gemeinsam mit Lufthansa Technik eine Patentanmeldung eingereicht haben“, freut sich Rackel. Mit dem Diffusionsschweißen konnten bei beiden TiAl-Legierungen defektfreie Schweißnähte erzeugt werden – ein vielversprechender und flexibel einsetzbarer Reparaturprozess.

Projektteilnehmer

Neben dem Helmholtz-Zentrum Hereon waren Lufthansa-Technik unter technischer Leitung von Herrn Dr. Jan Oke Peters und Herrn Dr. Thomas Gartner in Hamburg, das Forschungszentrum Jülich und das Fraunhofer-Institut für Werkstoff- und Strahltechnik in Dresden involviert.

Das Verbundprojekt wurde im Rahmen des nationalen Luftfahrtforschungsprogramm LuFo V-2 des Bundesministeriums für Wirtschaft und Energie (BMWi) verwirklicht. Der Prozess wird im Hereon-Institut für Werkstoffphysik nun weiter untersucht und verbessert.