Im Kontext von Industrie 4.0 ist die genaue Erfassung und Überwachung relevanter Parameter wie Temperatur- und Druckverläufe im Kunststoffspritzguss essenziell. Das Fraunhofer IST stellt multifunktionale Dünnschichtsensoren vor, die direkt auf der Werkzeugoberfläche abgeschieden werden. Diese Sensoren ermöglichen eine ortsaufgelöste Echtzeit-Messung der Temperatur in den Hauptbelastungszonen des Spritzgießprozesses.

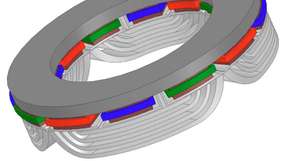

Ein Beispiel ist das am Fraunhofer IST entwickelte Dünnschichtsensorsystem, das auf einem austauschbaren Werkzeugeinsatz appliziert wurde. Mit 13 Messstellen bietet es eine umfassende Analyse der Fließfront. Die thermoresistiven Sensoren sind so angeordnet, dass sie die Bauteilgeometrie präzise abbilden.

Maschinelles Lernen für sofortige Prozessanpassungen

Durch eine speziell angepasste Elektronikeinheit werden die gesammelten Daten in Echtzeit ausgelesen und direkt verarbeitet. Mithilfe intelligenter Automation durch maschinelle Lernalgorithmen auf Edge-Geräten können Störungen und Schwachstellen sofort erkannt werden. Die Bauteilqualität wird zuverlässig bestimmt und als Farbsignal ausgegeben, noch bevor das Werkzeug nach dem Spritzvorgang wieder geöffnet wird. Dies ermöglicht eine zügige Umsetzung von Korrekturen und Anpassungen.

Nachhaltige Materialien und Prozessüberwachung

Aufgrund der hohen Verschleißbeständigkeit des Dünnschichtsystems ist auch die Überwachung von Prozessen mit hohem Glasfaser- und Rezyklat-Anteil möglich. Dies ist ein bedeutender Beitrag zur Nutzung nachhaltiger Materialien in der Produktion im Rahmen der Kreislaufwirtschaft.

Wie die Echtzeitdatenerfassung mit sensorischen Werkzeugeinlegern während des Spritzgießprozesses funktioniert, erfahren Sie auf der Automatica 2025. Besuchen Sie das Fraunhofer IST auf dem Fraunhofer-Gemeinschaftsstand im Bereich der Fraunhofer-Allianz autoMOBILproduktion in Halle A4, Stand 319.