Der Lehrstuhl „Production Engineering of E-Mobility Components“ (PEM) der RWTH Aachen ist in das für zwei Jahre vom Bundesministerium für Wirtschaft und Energie geförderte Forschungsprojekt „NAFTech“ gestartet. Gemeinsam mit dem Institut für Elektrische Energiewandlung (iew) der Universität Stuttgart und dem Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS) der FAU Erlangen entwickelt das PEM-Team einen Elektromotor als Traktionsantrieb, der ohne den Einsatz seltener Erden auskommt und sich dennoch durch Kompaktheit, Effizienz und hoher Drehmomentdichte auszeichnet.

Seltenerdmagnete: Ressourcenknappheit droht

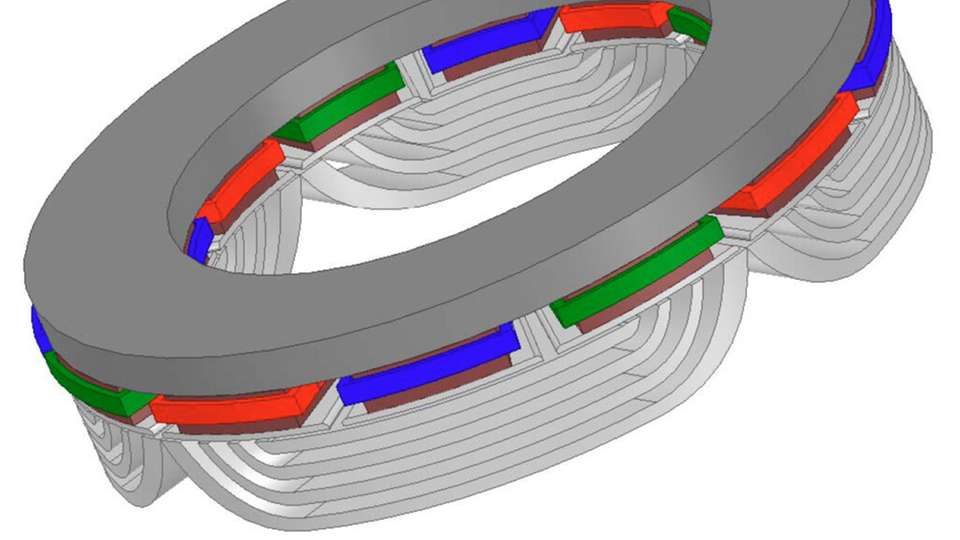

Hintergrund ist der Umstand, dass aktuelle Axialflussmaschinen (AFM) diese positiven Kriterien zwar erfüllen, dafür aber fast ausschließlich auf Seltenerdmagnete angewiesen sind. Zur Vermeidung solcher kostenintensiven und knapper werdenden Ressourcen gilt bis dato die Radialfluss-Synchronreluktanzmaschine (RF-SynRM) als eine nachhaltige, robuste und überlastfähige Alternative. Sie bringt jedoch wiederum zwangsläufig Abstriche beim Bauraum und bei der Drehmomentdichte mit sich. „NAFTech“ befasst sich daher mit dem Konzept einer Axialfluss-Synchronreluktanzmaschine (AF-SynRM), die die jeweiligen Vorteile von AFM und RF-SynRM miteinander verbindet.

„Axialflussmaschinen werden derzeit in relativ geringen Stückzahlen mit noch nicht ausgereiften Fertigungsverfahren und besonderen Anforderungen an Toleranzen und Designprozesse hergestellt“, sagt PEM-Leiter Professor Achim Kampker. Das Projekt verfolge deshalb eine integrierte Betrachtung von Topologie, Multi-Domänen-Maschinendesign und Produktionsmethoden, unterstützt von einer datenbasierten Verbesserung der sogenannten Toleranzketten. Dazu sollen die simulative Auslegung des Maschinendesigns und die Eignung der Fertigungsverfahren mit Hilfe eigens errichteter Teildemonstratoren validiert werden.

Keine Abhängigkeit von volatilen Preisen

Die AF-SynRM verspreche vor allem für kleine und mittelständische Unternehmen (KMU) wirtschaftliche Vorteile, da sie stabile Produktionskosten ermögliche und die Abhängigkeit von volatilen Preisen reduziere, wie sie bei Seltenerdmagneten vorherrschen. „Außerdem verringert ein magnetfreier Motor die Materialkosten generell um bis zu 50 Prozent, was die Wettbewerbsfähigkeit von KMU stärkt und die Barrieren für den Markteintritt senkt“, betont Kampker. Darüber hinaus wachse stetig der Druck, nachhaltige Lösungen zu entwickeln, um CO2-Emissionen zu reduzieren und gesetzliche Vorgaben zu erfüllen. PEM zufolge können frühzeitige Investitionen in magnetfreie Technologien daher einen Innovationsvorsprung für KMU bedeuten und Chancen in wachstumsstarken Märkten eröffnen.

_EV_Recognition.jpg)