Patrik Lemmen und Robin Heidel haben sich an der Uni Duisburg kennengelernt, wo sie als wissenschaftliche Mitarbeiter tätig waren. Inzwischen sind sie CTO respektive COO von Red Cable Robots, einem Start-up, das sie vor fünf Jahren zusammen mit Roland Boumann (CEO) und Tobias Burger (CCO) gegründet haben. Entwickelt werden unter diesem Namen Industrieroboter, die große Automatisierungsaufgaben bewältigen sollen, etwa in Branchen wie der Fertigung, Luft- und Raumfahrt und dem Bau. Momentan fokussiert das Unternehmen intralogistische Prozesse, im Speziellen das Palettieren und De-Palettieren am Anfang und am Ende von Produktionslinien beziehungsweise logistischen Prozessen.

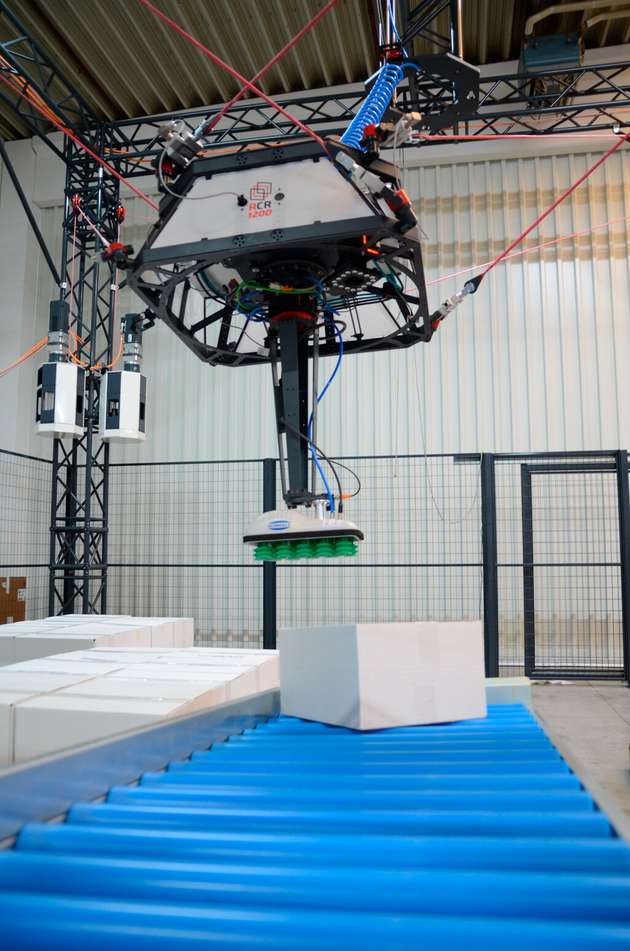

Der Roboter des Start-ups nimmt eine Ware von einem Ort innerhalb seines Arbeitsraums auf und positioniert sie an einem anderen Ort. Obwohl das System eine Masse bewegt, die an Seilen hängt, schwingt oder pendelt es nicht. Das wird dadurch erreicht, dass die Bewegungsplattform mit acht präzise in Zugspannung versetzten (aktuierten) Seilen fest im Raum versteift wird. „Wir überraschen immer wieder mit der Geschwindigkeit und Präzision des Systems. Im Standard-Setup erreichen wir eine Genauigkeit im Millimeterbereich“, sagt Heidel.

Das Komfortgewicht des Systems liegt momentan bei 25 bis 30 kg pro Paket, das Maximalgewicht bei etwa 80 kg, wobei es im mittleren Bereich des Raumes deutlich mehr sein kann. Dabei können alle Standardgreifer verwendet werden, in den meisten Fällen kommen aber Vakuumgreifer zum Einsatz.

Seilroboter und ihre Vorteile

Seilroboter können rund um die Uhr im Einsatz sein, was den Durchsatz erhöht und Spitzen glättet. Durch ihre Genauigkeit reduzieren sie Fehler und fördern konsistente Ergebnisse. Die Roboter sind in der Lage, große Mengen an Gütern in kurzer Zeit zu verarbeiten, wodurch Engpässe vermieden und der Produktionsfluss verbessert wird.

Zudem lassen sich Seilroboter ohne Entwicklungsaufwand an verschiedene Layouts und Gegebenheiten anpassen. Sie können über vorhandenen Maschinen schweben und trotzdem in tiefe Lagen eintauchen. Auch eine spätere Rekonfiguration oder Layoutänderung bis hin zum Ab- und Aufbau an einem anderen Ort ist mit wenig Aufwand verbunden.

Das Red-Cable-Robots-System verwendet typischerweise acht Seile (mindestens sechs), wodurch es alle sechs Freiheitsgrade im Raum abdeckt. Das heißt, die Plattform kann gezielt geneigt werden. Das ist ein Vorteil gegenüber Portalsystemen, die eine zusätzliche Achse benötigen, um beispielsweise von einem schrägen Rollband etwas greifen zu können.

Lemmen erklärt: „Unser großer Vorteil ist das Handling mehrerer Paletten gleichzeitig. Ein Beispiel ist das Sortieren von einer großen Vielfalt an Paketen, die von einem oder mehreren Förderbändern auf mehrere unterschiedliche Paletten gepackt werden müssen – und das Ganze dann mit nur einem Robotersystem.“

Grenzen humanoider Roboter

Viele Logistiker haben Anwendungen an den Stichen – meist ein bis vier, es gibt aber auch Layouts mit 40. Momentan braucht jeder Stich einen eigenen Roboter, was kaum realisierbar ist, denn für ein System mit vielen Stichen gibt es momentan keine Automatisierungslösung. Also wird das Ganze händisch gemacht. „Mit 2 FTE pro Stich rentiert sich ein solches System bereits nach eineinhalb Jahren,“ rechnet Lemmen vor.

Ein weiterer Vorteil ist, dass der Roboter durch Palettenwechsel verursachte Stillstandzeiten vermeidet, da immer genug Paletten als Pufferzonen im Arbeitsraum bedient werden können. Hinzu kommt, dass Anpassungen im Automatisierungsprozess sehr flexibel möglich sind, weil das System einen schnellen Auf- und Umbau erlaubt und nur einen geringen Footprint benötigt. „Momentan planen wir eine Doppelzelle: In einem Bereich des Raumes wird gestapelt, im anderen werden volle Paletten entfernt und neue hingestellt. Hier hat das System von Red Cable Robots keine Downtime“, sagt Heidel.

Und Lemmen ergänzt: „Die Automatisierung in der Logistik ist mit den aktuellen Lösungen am Markt zunehmend gesättigt. Neue Prozesse zu automatisieren, geht über die Grenzen der aktuellen Hardware hinaus.“ Zwar sieht er aktuell humanoide Roboter als großen Trend, glaubt aber, dass diese noch einige Zeit brauchen werden, um einen wirtschaftlichen Mehrwert zu leisten. Zudem würden sie auch dann bei vielen Automatisierungsaufgaben an physikalische Grenzen stoßen, wie etwa bei Reichweite und Traglast. „Wir bieten mit unserem System völlig neue Möglichkeiten für großflächige, dynamische Prozesse, auch mit großen Handlingsgewichten.“

Kabelloses Handgerät zur Steuerung

Die von Red Cable Robots angebotenen Roboter sind in der Regel sehr groß und decken eine weite Fläche ab. Daraus ergeben sich zwei wesentliche Anforderungen an ein Bediengerät: Erstens soll es über gewisse Sicherheitsfunktionen wie einen Not-Aus-Schalter verfügen und ein bestimmtes Performance-Level nach DIN 13849 erfüllen; zweitens ist für den großen Arbeitsraum ein kabelloses Gerät notwendig. „Für das Teachen des Roboters zum Beispiel bewegen wir uns im Raum und brauchen permanenten Blickkontakt zum Roboter“, erklärt Heidel. „Mit einem kabelgebundenen Gerät wäre dies nahezu unmöglich.“

Für das Handbediengerät trat Red Cable Robots an Keba heran. Zu dieser Zeit launchte Keba gerade seinen Online-HMI-Konfigurator. „Für uns eine super bequeme Lösung, um unser Handbediengerät individuell auszulegen“, sagt Heidel. „Wir konnten uns entscheiden, ob wir ein kleines oder großes Display wollten, Hoch- oder Querformat, individuelle Druckknöpfe und vieles mehr.“

Letztlich entschied sich Red Cable Robots für ein customized KeTop T155 Safe Wireless. „Trotz großem Display im Querformat liegt diese Variante super in der Hand, sodass der Drei-Wege-Zustimmtaster für die Programmierung des Roboters immer zugänglich ist. Besonders unser individuelles Design mit unserem Logo gefällt uns sehr“, berichtet Heidel.

Das Start-up kommuniziert in seiner Steuerung hauptsächlich über ein EtherCAT-Bussystem – ein Kommunikationsprotokoll, das immer mehr Anwendung in der Industrie findet. Heidel: „Keba ist kurz davor, diese Technologie in den KeTop-Produkten auf den Markt zu bringen. Wir sind schon sehr gespannt auf diese Variante, weil uns das einiges an Verkabelungsaufwand in unserem Steuerschrank erleichtern wird.“ Und auch Lemmen sieht der Entwicklung entgegen: „Wenn mehrere unserer Roboter im Einsatz sein werden, können auch alle Systeme mit nur einem Bedienpanel gesteuert werden. Das ist für uns eine super effiziente Lösung.“