In den malerischen Landschaften der Schweiz und Malaysias erstrecken sich die Produktionsstätten des renommierten Duftstoffherstellers Luzi mit einer jährlichen Kapazität von insgesamt 8.000 t. Hier, zwischen majestätischen Bergen und üppigen Wäldern, wird mit großer Hingabe und modernster Technologie an der Herstellung von Aromalösungen gearbeitet.

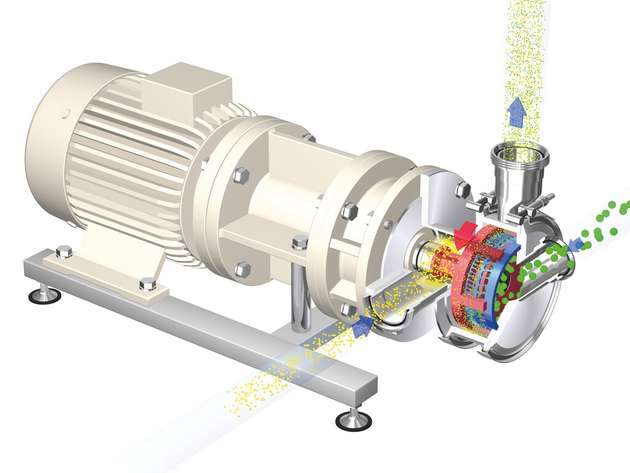

An seinem Hauptsitz im schweizerischen Dietlikon setzt Luzi für das Einsaugen, Benetzen und Dispergieren beziehungsweise Lösen von Pulverkomponenten wie Vanillin und Flüssigkomponenten wie etwa Orangenöl in der Hauptflüssigkomponente Dipropylenglycol (DPG) zur Herstellung von Aromalösungen eine 3- und eine 5-t-Prozessanlage von Ystral ein. Bei beiden Anlagen ist dabei eine außerhalb des Behälters installierte Pulverbenetzungs- und Dispergiermaschine Conti-TDS über Rohrleitungen mit einem Prozessbehälter verbunden, in welchem ein Leitstrahlmischer verbaut ist. Für die Produktion von Vorlösungen sowie zum Mischen von Kleingebinden bis etwa 1.000 kg nutzt Luzi zudem insgesamt zwölf Ystral-Multipurpose-Systeme mit eigenem fahrbaren Behälter. Eine weitere Anlage befindet sich am Produktionsstandort von Luzi in Malaysia. „Wir haben an unseren beiden Standorten unseren Bestand an Ystral-Systemen und -Anlagen sukzessive ausgebaut und realisieren mittlerweile unsere komplette Produktion mit Technologien von Ystral“, berichtet Thomas Danuser, Head of Production bei Luzi.

Sehr hohe Homogenität der Lösungen nötig

Eine zentrale Anforderung in der Produktion ist eine sehr hohe Homogenität der hergestellten Lösungen. Technologien von Ystral können diese Anforderung erfüllen: Über die Vakuumexpansionsmethode erzielt der Dispergierer Conti-TDS eine vollständige Desagglomeration und Benetzung der Pulverpartikel innerhalb von Mikrosekunden. Die im Pulver enthaltene Luft wird durch ein Saugvakuum um ein Vielfaches expandiert, wodurch sich die Abstände zwischen den Partikeln enorm vergrößern. In der Dispergierzone haben die Pulverpartikel den größtmöglichen Abstand zueinander und können so vollständig einzeln benetzt und dispergiert werden. Agglomerate werden dadurch vermieden. Die im Pulver enthaltene Luft wird durch die Zentrifugalwirkung des schnell laufenden Rotors abgetrennt und koaguliert zu großen Luftblasen. Diese werden dann zusammen mit dem Flüssigkeitsstrom zum Prozessbehälter gefördert, wo sie leicht entweichen können. Nach beendetem Eintrag wird der Pulvereinlass geschlossen. Die intensive Scherung durch Rotor und Stator in dieser Phase unterstützt die Desagglomeration.

Im Behälter erfolgt gleichzeitig eine permanente homogene Durchmischung durch den Leitstrahlmischer, der eine turbulente Mikromischzone in seinem Mischkopf mit einer vertikalen Makrovermischung des gesamten Behälterinhalts kombiniert. Anders als bei der Verwendung eines herkömmlichen Rührwerks ist das Produkt am Ende des Mischprozesses dann auch tatsächlich vollständig homogen durchmischt – ohne ungemischte Zonen, ohne Sedimente – und es werden unabhängig von der Batchgröße und dem Füllstand im Behälter gleichbleibende Ergebnisse erzielt.

Restmengentleerung bis zum letzten Tropfen

Damit die auf den Prozessanlagen hergestellten Aromalösungen komplett genutzt werden können, hat Ystral jeweils am untersten Punkt, unterhalb des Dispergierers, einen Restentleerstutzen angebracht, der es dem Bediener ermöglicht, die in einer Anlage verbliebene Restmenge des Produkts über ein Handventil aufzufangen. Um diese manuelle Restentleerung zu ermöglichen, sind die Prozessanlagen bei Luzi etwas höher positioniert, als dies bei anderen Ystral-Anlagen der Fall ist.

Hohe Dosiergenauigkeit beim Produktaustrag

Die hergestellten Lösungen werden in unterschiedliche Gebinde mit einer Größe zwischen 25 und 1.000 l abgefüllt. Damit die Fragrance-Produkte möglichst genau und gleichzeitig bedienerfreundlich in das jeweilige Gebinde dosiert werden können, kommt eine Bedienflasche zum Einsatz. Mit dieser kann der Mitarbeitende die Drehzahl und damit den Durchsatz der Conti-TDS steuern, deren Pumpleistung für den Produktaustrag genutzt wird. Kurz vor Erreichen des Zielvolumens wird die Drehzahl der Conti-TDS vom Bediener gedrosselt und nachdosiert, bis die Bodenwaage den Zielwert des jeweiligen Gebindes anzeigt.

Wasser- und energiesparende Reinigung

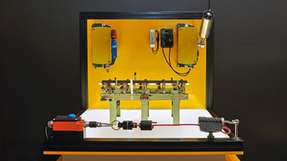

Eine weitere zentrale Anforderung von Luzi an die eingesetzten Prozessanlagen ist eine gute und schnelle Reinigbarkeit. Ystral-Maschinen und -Anlagen folgen den Regeln des Hygienic Designs und sind damit auf eine Weise konzipiert, dass eine leichte und komplette Reinigbarkeit gegeben ist – ohne Spalten, ohne Gewinde, ohne versteckte Zonen. Auch Bereiche wie die Unterseite eines Mischerflansches können über spezielle Reinigungsköpfe schattenfrei gereinigt werden. Der Dispergierer Conti-TDS wird dabei als CIP-Pumpe für die Zirkulation des Reinigungsmediums genutzt. Eine separate Pumpe ist für die Reinigung damit nicht nötig.

Für den Duftstoffhersteller ist außerdem von hoher Bedeutung, dass Reinigungsprozesse energieeffizient und mit möglichst geringem Reinigungswassereinsatz umgesetzt werden können. Ystral hat deswegen zwischen den beiden Prozessanlagen am Standort Dietlikon einen Spülwassertank mit einem Fassungsvolumen von 600 l integriert, der von den beiden Anlagen gemeinsam genutzt wird. Das etwa 60 °C heiße Wasser aus diesem Tank wird für einen Vorspülschritt über mehrere im Behälter positionierte Sprühköpfe genutzt, abgepumpt und die Anlage anschließend in einem zweiten Spülgang mit 80 °C heißem Wasser feingereinigt, das wiederum im nächsten Reinigungsprozess zur Vorreinigung genutzt wird. Auf diese Weise kann Luzi den Wasser- und Energiebedarf bei der Reinigung deutlich reduzieren.

Trocknung innerhalb von Minuten

Für den Duftstoffhersteller war bei der Anlagenkonzeption außerdem wichtig, dass nach der Heißwasserreinigung die Anlage innerhalb kurzer Zeit vollständig getrocknet werden kann, um eine Verfälschung des Folgebatches durch das Reinigungsmedium auszuschließen. Zur Trocknung wird die Anlage mit einem Druckluftstrom mehrere Minuten lang ausgeblasen. Dieser Ausblasvorgang wurde bei der jüngsten, im Jahr 2022 installierten Ystral-Anlage gegenüber den anderen beiden Anlagen weiter optimiert und ist in der Steuerung als separater Prozessschritt mit den entsprechenden Schaltfolgen der einzelnen Ventile definiert. Über die Ansteuerung verschiedener Sprühköpfe werden die in der Anlage verbliebenen Reste des Reinigungsmediums per Druckluft von oben nach unten ausgeblasen.

Dank ihres Hygienedesigns können die Ystral-Anlagen nach nur etwa zehn Minuten mit drei Reinigungszyklen automatisiert getrocknet werden, lediglich am Mannlochdeckel ist noch ein manuelles Trocknen der letzten verbliebenen Wassertropfen nötig. „Die individuellen Lösungen für die Restmengenentleerung, eine wasser- und energiesparende Reinigung oder eine schnelle Trocknung der Anlage per Druckluft zeigen, wie passgenau Ystral das Design der drei Prozessanlagen auf unsere Bedarfe zugeschnitten hat“, so Luzi-Produktionsleiter Danuser. „Wir schätzen diese hohe Kundenorientierung und die Bereitschaft von Ystral, gemeinsam mit dem Anwender Lösungen für dessen spezifische Anforderungen zu entwickeln.“