Ob in der Metallverarbeitung, dem Fahrzeug- und Maschinenbau oder der chemischen Industrie – zahlreiche Betriebe sind sowohl auf eine konstante industrielle Prozesswärme als auch auf Druckluft angewiesen. Die Wärmeversorgung ist dabei beispielsweise über ein gasbetriebenes BHKW möglich. Dieses produziert zusätzlich zur Wärme Strom, der dann beispielsweise auch für den Betrieb eines nachgeschalteten Kompressors genutzt werden kann. Eine derartige Kombination von Kraft-Wärme-Kopplung und Drucklufterzeugung resultiert allerdings in Anlagen mit großen Abmessungen.

Die Energieverluste sind hoch, denn bei der Stromerzeugung im BHKW und separater Drucklufterzeugung entstehen Wandlungs-, Übertragungs- und Frequenzumrichterverluste. Hinzu kommt, dass die im Kompressor entstehende Wärme häufig ungenutzt an die Umgebung abgegeben wird. Damit wird ein großes Energieeinsparpotenzial verschenkt.

Direkte Kopplung von Gasmotor und Verdichterstufe

Mit einem GK-Modul lässt sich die Energieeffizienz dagegen deutlich steigern. Denn der Gasmotor des BHKW treibt den Schraubenkompressor direkt an, ein Elektromotor ist zum Betrieb des Kompressors nicht mehr nötig. Der „Umweg“ über die Stromerzeugung fällt also weg, da die Verdichterstufe des Kompressors direkt mit dem Gasmotor gekoppelt ist. Nur ein geringer Anteil elektrischer Energie wird für die Steuerung und andere Aggregate benötigt. Dabei lässt sich die gelieferte Druckluft durch die Drehzahlregelung des Gasmotors dem Bedarf anpassen, vergleichbar mit der Frequenzregelung eines Elektromotors.

„Wir haben uns schon einige Jahre mit der Thematik befasst“, sagt Joachim Voigt, Vertriebsleiter bei der Sokratherm. „Eine konkrete Planungsanfrage brachte uns dazu, gemeinsam mit Boge ein neues Gasmotor-Kompressormodul zu entwickeln.“ Der BHKW-Hersteller Sokratherm bietet verschiedene GK-Module im Leistungsbereich von 50 bis 200 kW an. Damit kann eine Liefermenge von 7,1 bis 28,7 m3/min erzeugt werden. Die Druckluft-Heizkraftwerke sind in drei verschiedenen Baugrößen für die Druckstufen 8 bar, 10 bar und 13 bar verfügbar.

Kleiner Footprint und maximale Flexibilität

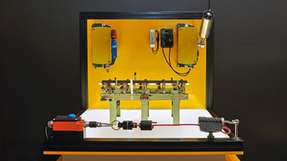

Bei der Entwicklung des GK-Moduls galt es, einige Anforderungen zu erfüllen. So sollte der Verdichter des Kompressors in dem Gehäuse des BHKW installiert werden, ohne große bauliche Veränderungen an dem Aggregat vornehmen zu müssen. Nicht nur die Drehrichtung, auch die Maße passten optimal, so dass insgesamt ein sehr kompaktes Modul entstanden ist, das einen kleinen Footprint aufweist. Wärmetauscher, Ölkreislauf und andere Komponenten wurden in einem sogenannten Satellitenmodul zusammengefasst, das neben dem Aggregat aufgestellt wird.

Dabei ist der Kunde flexibel in der Anordnung dieses Moduls. „Unsere Komponenten sind optimal aufeinander abgestimmt“, sagt Stefan Klare, Leiter Customised Solutions bei Boge. „Mit unserem Getriebe können wir verschiedene Übersetzungen realisieren und sind maximal flexibel bezüglich der Antriebsdrehzahl, Liefermengen und erzeugten Druckbereiche.“

Ist das Kundennetz beispielsweise nicht für die im Lieferprogramm enthaltenen 8 bar, 10 bar oder 13 bar, sondern auf 11 bar ausgelegt, ist ein Anschluss durch die Wahl einer passenden Übersetzung von Boge ebenfalls realisierbar. Über das Lieferangebot hinaus können somit Anlagen für unterschiedliche Anforderungen des Kunden umgesetzt werden.

Idealerweise wird das Druckluft-Heizkraftwerk zur Abdeckung der Basislast eingesetzt. Dabei lässt sich die Druckluft- und Wärmeproduktion über die Drehzahl stufenlos bis auf die halbe Liefermenge anpassen, wenn beispielsweise am Wochenende ein geringerer Bedarf vorhanden ist. Zur Abdeckung von Spitzenlasten bieten sich konventionelle Kompressoren oder Heizkessel an.

Höheres Temperaturniveau als bei klassischer Wärmerückgewinnung

Der Gasmotor von Sokratherm und der öleinspritzgekühlte Schraubenkompressor aus der Baureihe S-4 von Boge sind wesentliche Bestandteile des neuen Druckluft-Heizkraftwerkes. Der Kompressor ist durch die eigens entwickelte Verdichterstufe mit integriertem, vollständig gekapseltem Getriebe bereits effizienzoptimiert. Mit der äußerst nützlich ausgelegten Wärmerückgewinnung des Verdichters ermöglicht der Kompressor zusätzliche Energieeinsparpotenziale und trägt zu dem hohen Wirkungsgrad des Gesamtsystems bei.

Zwar erzielt diese moderne Wärmerückgewinnung auch bei herkömmlichen Kompressoren eine gute Wärmebereitstellung, allerdings ist bei diesen das Temperaturniveau für eine Nutzung als industrielle Prozesswärme meist zu gering. Die Wärmeauskopplung aus dem Gasmotor ermöglicht dagegen ein deutlich höheres Temperaturniveau. Mit Heizungsvorlauftemperaturen bis zu 95 °C können die Aggregate somit industrielle Prozesswärme erzeugen, die beispielsweise für die Kunststoffformung oder zur Beheizung von galvanischen Bädern zur Verfügung steht.

Bewährte Technik für eine lange Lebensdauer

Eine Herausforderung bestand darin, die beiden Steuerungen – von BHKW und Kompressor – zu vereinen. Zunächst wurde die Steuerung von Sokratherm erweitert und so mit der Boge Steuerung kombiniert, dass der Kunde auf alle Komponenten mit einer Steuerung zugreifen kann. Sind zusätzlich zum Gasmotor-Kompressormodul herkömmliche Kompressoren oder Heizkessel im Einsatz, bietet sich die Steuerung airtelligence provis 3 von Boge an, mit der sich eine unbegrenzte Anzahl von Komponenten vorausschauend und verbrauchsabhängig steuern lässt.

„Bei der Entwicklung der Pilotanlage haben beide Unternehmen perfekt zusammengearbeitet“, betont Joachim Voigt. „Jeder brachte sein Knowhow ein und hat sich auf seinen fachlichen Part konzentriert. Nur deshalb konnten wir das Projekt in der relativ kurzen Zeit von fünf Monaten zur Marktreife bringen.“ Die neue Konstruktion basiert auf Standardkomponenten und bewährter Technik, was einen zuverlässigen Betrieb garantiert. Das Getriebe ist gekapselt, nahezu wartungsfrei und in den Ölkreislauf des Verdichters eingebunden. Somit profitieren Kunden von einer langen Lebensdauer der Anlagen.

Schnelle Amortisation und erste Industrieanwendung

Das neue Gasmotor-Kompressormodul wird am besten zur Abdeckung der Grundlast eingesetzt. Idealerweise benötigt der Kunde kontinuierlich Druckluft und kann die Wärme ebenfalls dauerhaft nutzen. „Das neue Aggregat liefert einen thermischen Wirkungsgrad von fast 90 Prozent“, so Joachim Voigt. „Damit ist die Anlage wärmeseitig bereits vergleichbar mit einem regulären Heizkessel, der Jahresnutzungsgrade in ähnlicher Höhe erzielt. Dazu kommt natürlich die Druckluft, die bei der Betrachtung quasi als Nebenprodukt der Wärmeerzeugung anfällt.“ Durch die kombinierte Druckluft- und Wärmeerzeugung verwertet das Modul fast die gesamte im Brennstoff gespeicherte Energie. Denn nicht nur die Wärme aus dem Abgas, sondern auch die aus Motorkühlwasser und Verdichteröl wird genutzt.

Wenn das Druckluft-Heizkraftwerk zur Abdeckung der Grundlast kontinuierlich in Betrieb ist, amortisiert sich das neue Druckluft-Heizkraftwerk innerhalb von zwei bis drei Jahren. Hat der Kunde im Sommer einen geringeren Wärmebedarf, kann die überschüssige Wärme durch Kopplung mit einer Absorptionskältemaschine zusätzlich in Kälte umgewandelt werden. Das Druckluft-Heizkraftwerk würde in diesem Fall sogar drei Energieformen liefern: ganzjährig Druckluft und Wärme sowie Kälte in den Sommermonaten, beispielsweise als Prozesskälte für die Maschinenkühlung. Somit lässt sich die Auslastung noch einmal steigern.

Fazit: wirtschaftlich und ökologisch

Mit den neuen Gasmotor-Kompressormodulen sind 90 Prozent der eingesetzten Energie in Form von Wärme nutzbar und Druckluft steht ebenfalls zur Verfügung. Der Kunde profitiert von einem hohen Wirkungsgrad für die Wärmeerzeugung, der mit dem eines herkömmlichen Brennwertkessels vergleichbar ist, und spart gleichzeitig die Stromkosten für die Drucklufterzeugung. Durch den Einsatz eines Druckluft-Heizkraftwerkes zur Abdeckung der Grundlast lassen sich in Verbindung mit konventionellen Kompressoren für die Spitzenlast die Effizienz und die Wirtschaftlichkeit der gesamten Drucklufterzeugung deutlich steigern.

„Mit erneuerbaren Brennstoffen wie Biomethan oder grünem Wasserstoff können Druckluft und Wärme nicht nur sehr effizient, sondern sogar CO2-neutral generiert werden“, sagt Wilhelm Meinhold, Marketingleiter bei Sokratherm. „Schon heute sind bis zu 20 Prozent Wasserstoff im Brennstoff möglich, mit einer entsprechenden Nachrüstung können die Module auch mit 100 Prozent Wasserstoff betrieben werden.“