Vor 15 Jahren war Deutschland der Vorreiter in der Photovoltaik-Branche. Maschinenbau und Produktion für Photovoltaik (PV) erlebten ihren Höhepunkt und öffneten einen neuen Markt, der sich nicht nur ökonomischen sondern auch ökologischen Zielen widmete. Lokale Unternehmen entwickelten neueste Technologien, um den Wirkungsgrad, wie auch die Herstellung in großen Stückzahlen zu optimieren.

Der neue Bedarf und der technologisch bereitete Weg befeuerten auch den globalen Konkurrenzkampf. Mit massiver staatlicher Unterstützung und strategischen Vorgehen erarbeitete sich China eine weltweit marktbeherrschende Stellung in der Produktion von PV-Zellen und -Modulen.

Der heutige Markt ist geprägt von neuen Technologien, während tiefgreifende Anpassungen in den Lieferketten die Marktbedingungen grundlegend verändern. Neben den rein kostenoptimierten PV-Modulen aus China, finden jedoch auch auf Wirkungsgrad und Qualität optimierte PV-Module zunehmend ihre Abnehmer. Zusätzlich ermöglichen neueste Softwarelösungen und der hohe Automatisierungsgrad die Relativierung des Standortvorteils von China.

Marktwachstum und -ziele

Der politisch beschleunigte Wechsel von fossilen Brennstoffen wie Erdöl und Erdgas zu erneuerbaren Energien und die sehr angespannte Situation der Lieferketten aus China, ermöglichen eine zweite Renaissance der PV-Industrie in Deutschland, Europa und den USA. Unternehmen, die den rauen Markt der vergangenen Jahre überlebt haben und neue Start-ups erobern mit hocheffizienten Modulen und guten Preisen den globalen Markt oder finden in Spezialanwendungen ihren Kundenkreis.

Die weltweit installierte PV-Kapazität betrug im März 2022 etwa 1 TW. Die Europäische Union (EU) allein erreichte bereits Ende 2021 eine Kapazität von 170 GW . Nichtsdestotrotz fehlt noch weit mehr Kapazität, um das in Paris gesetzte 2-°C-Ziel zu erreichen. Dabei spielen jetzt besonders auch Produktionskapazitäten in Europa und Amerika eine wichtige Rolle.

Europa plant den Ausbau der PV-Produktionskapazitäten auf 30 GW bis 2025. Unterstützt werden diese Pläne durch Initiativen der Europäischen Union wie zum Beispiel ESIA (European Solar PV Industry Alliance), REPowerEU oder ESMC (European Solar Manufacturing Council). Die USA ebnet den Weg zum Ausbau durch den Inflation Reduction Act (IRA), der der Branche 370 Milliarden US Dollar durch Steuerbegünstigungen einbringt. Die US-Pläne zum Ausbau der Produktionskapazität belaufen sich auf 10 GW bis 2025 und ganze 50 GW bis 2030.

Software in der Produktion neuer Technologien

Die Produktion von Technologien wie Solarzellen, Elektrolyseuren und Batterien erfordert eine hohe Präzision und Kontrolle des Produktionsprozesses. Besonders im Bereich der Zellenfertigung für PV-Module geht es um die Herstellung sehr hoher Stückzahlen mit gleichbleibender Qualität. Um diese Anforderungen zu erfüllen, setzt die Produktion auf MES (Manufacturing Execution Systems).

Diese Softwarelösungen ermöglichen die Steuerung und Überwachung des Produktionsprozesses sowie deren laufende steuernde Optimierung. Daten werden in Echtzeit erfasst – von der Auftragsfreigabe bis zur Fertigstellung. Gleichzeitig wird Ausschuss vermieden und der Verbrauch von Ressourcen geschont, was zu einem nachhaltigen Beitrag bei der Herstellung neuer Technologien in Serie führt.

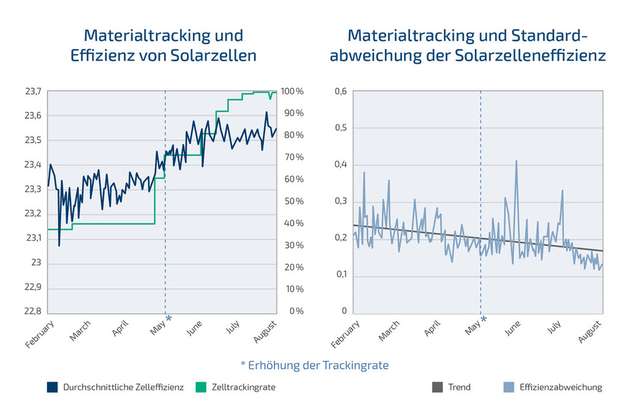

Dabei ist jede Verbesserung des Wirkungsgrades oder Erhöhung der Produktionskapazität entscheidend für den nachhaltigen Markterfolg. Mit zunehmenden Anforderungen, steigt auch der Bedarf nach spezialisierten MES-Lösungen. So bieten die branchenspezifische MES-Lösungen wie FabEagle MES von Kontron AIS, Funktionen wie „Virtual-Single-Product-Tracking“, um branchenbezogene Herausforderungen und die schnelle Skalierung von Produktionsstandorten zu meistern. Funktionen und Module eines auf PV spezialisierten MES teilen sich in die drei Säulen Rückverfolgbarkeit, Produktionssteuerung und Transparenz auf.

MES in der PV- und Batterieproduktion

Ein wichtiger Punkt ist die sichere Erfassung von Prozess- und Equipment-Daten über branchenspezifische Schnittstellenstandards wie etwa SECS/GEM, PV02 oder OPC UA, um Anlagenzustände und -daten, Materialbewegungen oder Prozessparameter zuverlässig zu erfassen.

Zudem empfiehlt sich die Verwendung spezifischer Befehle für die Material- und Werkstückträgerverriegelung. Diese verhindern falsche Materialhandhabung und steuern die ordnungsgemäße Ausführung der Schritte in den Arbeitsplänen.

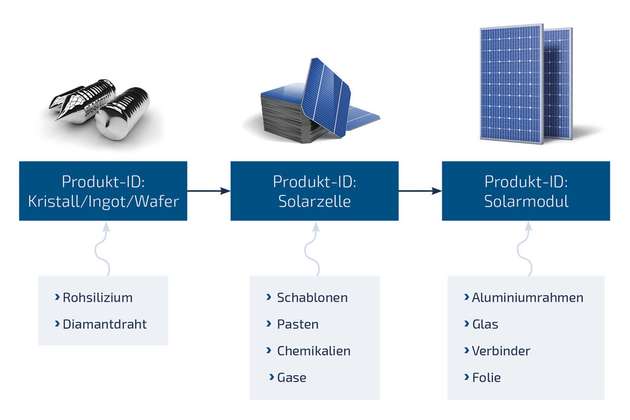

Unbedingt erforderlich ist eine komplette Materialverfolgung und -rückverfolgung. Sie stellt nicht nur korrekte Bestandsdaten sicher, sondern gewährleistet auch eine durchgängige Rückwärts- und Vorwärtsgenealogie. Die Rückverfolgung beginnt zum Beispiel in der PV-Modulproduktion mit dem fertigen Solarmodul und kann bis zu den Solarzellen, Wafern, Ingots, Kristallen, Rohsilizium sowie den zugehörigen Verbrauchsmaterialien für die Herstellung eines Moduls zurückgehen. Die Vorwärtsverfolgung startet mit dem Rohsilizium und führt zu allen fertigen Solarmodulen, die aus einer bestimmten Siliziumcharge hergestellt wurden.

Sollen der Bestand an Halbfertig- und Fertigprodukten und der damit verbundene Verbrauch an Roh- und Betriebsstoffen verfolgt werden, ist eine Echtzeit-Verbindung des MES zum ERP-System für einen kontinuierlichen Austausch von Stammdaten, Arbeitsaufträgen, Produktionsfortschritten und Qualitätsinformationen unerlässlich. Die so erfassten Anlagendaten können direkt zur Berechnung von KPIs wie Overall Equipment Effectiveness (OEE) verwendet werden, um die Anlagenleistung genau zu überwachen und zusätzlich stetig zu verbessern.

Abgerundet wird ein MES für PV- oder Batterieproduktion durch ein standortübergreifendes Produktionsmonitoring, das es den Unternehmen ermöglicht ihre Produktion weltweit aufzusetzen und gleichzeitig die Kontrolle über die jeweiligen Prozesse zu behalten. So können Produktionskennzahlen verglichen und Erkenntnisse zur Prozessverbesserung einfach an mehreren Standorten implementiert werden.

Unter Einbezug der prognostizierten enormen Wachstumspotenziale spielt neben den bereits beschriebenen Merkmalen auch das Thema Skalierung eine enorme Rolle. Laut Marktreport ITRPV von 2022 werden im Jahr 2029 über 60 Prozent der Solarzellen an Standorten mit einer Produktionskapazität größer 5 GW hergestellt . Gleichzeitig soll der Wafer-Durchsatz in den Prozessanlagen pro Stunde um etwa 30 Prozent steigen. Voraussetzung dafür sind nicht nur sehr fortschrittliche Technologien in den Anlagen, sondern auch performante, zuverlässige und hochverfügbare Softwarelösungen, die diese Fortschritte unterstützen.

Energiewende nur mit MES möglich

Ein MES trägt zu einer effizienteren Produktion bei, da es die gesamte Ausnutzung der Ressourcen und die Produktionsleistung optimiert. Nur durch die Verwendung eines MES kann sichergestellt werden, dass die Produktion von PV-Zellen und -Modulen sowie Batterien so effizient wie möglich ist und gleichzeitig Ressourcen geschont werden.