Siemens bringt die additive Fertigung vom traditionellen Forschungslabor in eine industrialisierte Produktionsfabrik. Durch den Einsatz industrieller Methoden zur Produktionssteigerung kann Siemens die Kosten der additiven Fertigung senken. Hierzu stellt das Unternehmen in robuster Industrieumgebung komplexe High-End-Metall-komponenten in Serienproduktion her. Mit einer durchgängig digitalen End-to-End-Produktion löst das Unternehmen effizient komplexe Kundenanforderungen, indem es High-End-Serienteile für Siemens Power and Gas und Kunden aus der Luft- und Raumfahrt, der Automobilindustrie, dem Motorsport und anderen Branchen herstellt.

Eine fehlerfreie Fertigung wird sicher gestellt

Die neue Fabrik hat eine Grundfläche von 4.500 m2 und folgt dem industriellen Ansatz, indem sie vielfältige Maschinen in einer Produktionshalle unterbringt. Die Komponenten durchlaufen dort zahlreiche Prozesse, wobei Ingenieure eine fehlerfreie Fertigung sicherstellen. Der digitale Ansatz schafft eine moderne digitalisierte Fabrik und bietet Kunden einen durchgängigen End-zu-End-Service. In der Fabrik kommen viele der jüngsten Siemens-Technologien für die digitale Fabrik und die additive Fertigung zum Einsatz, einschließlich einer End-to-End PLM Produktionskette (Product Lifecycle Management), die CAD (Computer-Aided Design) Software NX von Siemens und MindSphere, das cloudbasierte, offene IoT-Betriebssystem von Siemens, welches Produkte, Fabriken, Systeme und Maschinen mit Datenanalysen verbindet.

Eine virtuelle Fertigung beginnt lange vor dem eigentlichen Druck. Materials Solutions kann auf die Designerfahrungen und das Knowhow von Siemens zurückgreifen und damit zahlreiche Design-Dienstleistungen für die additive Fertigung anbieten. Das Unternehmen bietet außerdem Ingenieursdienstleistungen und Beratung an, um einen digitalen Zwilling der zu druckenden Komponenten zu erstellen. Die umfassenden Erfahrungen sind die ideale Voraussetzung für die Automatisierung und damit die Industrialisierung von 3D-Druck, einschließlich der Nachbearbeitung bis zur Qualifizierung und Zertifizierung – alles aus einer Hand.

Ein Schritt in die Vorreiterrolle

„Basierend auf unseren globalen F&E- und Fertigungskompetenzen ist die neue Fabrik ein gewaltiger Schritt, um eine Vorreiterrolle bei der Industrialisierung von anspruchsvoller additiver Fertigung einzunehmen“, sagte Willi Meixner, CEO der Siemens Power and Gas Division. „Die Verbindung der vollen Leistungsfähigkeit von Siemens mit den Stärken von Materials Solutions ermöglicht es uns, einzigartige und bewährte Technologien für unser eigenes Gasturbinengeschäft zu nutzen sowie diese auch externen Märkten und Industrien anzubieten. Wir haben bereits eine signifikante Anzahl von Kernkomponenten aus additiver Fertigung in unserem Portfolio.“

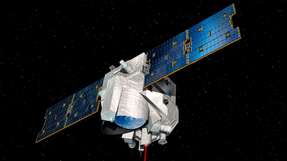

Die führende additive Fertigungstechnologie für Metall von Siemens hat das Unternehmen in eigenen Anwendungen in seinem Power and Gas- und seinem Power Generation Services-Geschäft validiert. Siemens hat mittels additiver Fertigung rotierende Komponenten für den Heißgaspfad für seine Gasturbinen hergestellt und bis heute mehr als 110.000 Stunden Betriebserfahrung mit 3D-gedruckten Teilen in Kraftwerken, die sich im kommerziellen Betrieb befinden, gesammelt.

Die Leistungssteigerung der Gasturbinen wird vorangetrieben

Materials Solutions unterstützt auch die neuesten Gasturbinen der HL-Klasse von Siemens mit AM-Komponenten in der Serienproduktion, um die Emissionsreduzierung und Leistungssteigerung der Gasturbinen voranzutreiben. Siemens wird die AM-Technologie zur Herstellung von Verbrennungskomponenten für die Gasturbine SGT5-9000HL einsetzen, welche erstmals im Gas- und Dampfturbinenkraftwerk Keadby2 des schottischen Energieunternehmen SSE plc in Lincolnshire, Großbritannien, zum Einsatz kommen. „Um Komponenten für Gasturbinen zu drucken, müssen höchste Anforderungen an Material und Technologie erfüllt werden. Wenn Sie es schaffen eine Gasturbinenschaufel zu drucken, können Sie nahezu alles drucken“, sagte Markus Seibold, Vice President Additive Manufacturing bei Siemens Power and Gas.