Synthetische Kraftstoffe entstehen durch chemische Synthese und stellen derzeit eine attraktive Alternative zu fossilen Kraftstoffen und anderen Lösungen zur Reduzierung des CO2-Ausstoßes, wie etwa der Elektromobilität, dar. Ihr Hauptvorteil liegt in der Möglichkeit des Retrofit: Auch in schon produzierten Verbrennern können sie konventionelle Kraftstoffe ersetzen und so deren CO2-Fußabdruck verringern. Zur Herstellung synthetischer Kraftstoffe wird Ethylalkohol verwendet, der unter Einwirkung eines Katalysators den Prozess der Bio-Kohlenwasserstoff-Synthese in Gang setzt. Durch die weitere Trennung des in diesem Prozess enthaltenen Produkts können Bio-Butan-Propan (BIO LPG), flüssige Bio-Kohlenwasserstoffe (Bio-Benzin) und aromatische Bio-Kohlenwasserstoffe gewonnen werden. „Wir haben unsere Produktionsanlage mit einer einzigartigen Automatisierungslösung aufgewertet“, ist Piotr Kobiec, Ekobenz-Produktionsleiter im Werk in Bogumiłów überzeugt. „Um den CO2-Ausstoß zu reduzieren, haben wir weltweit einzigartige Technologien entwickelt“, erklärt er, „dazu kommen der hochmoderne Maschinenpark und eine erstklassige Anlagenausstattung.“

Kontroll- und Messgerätefür die Herstellung

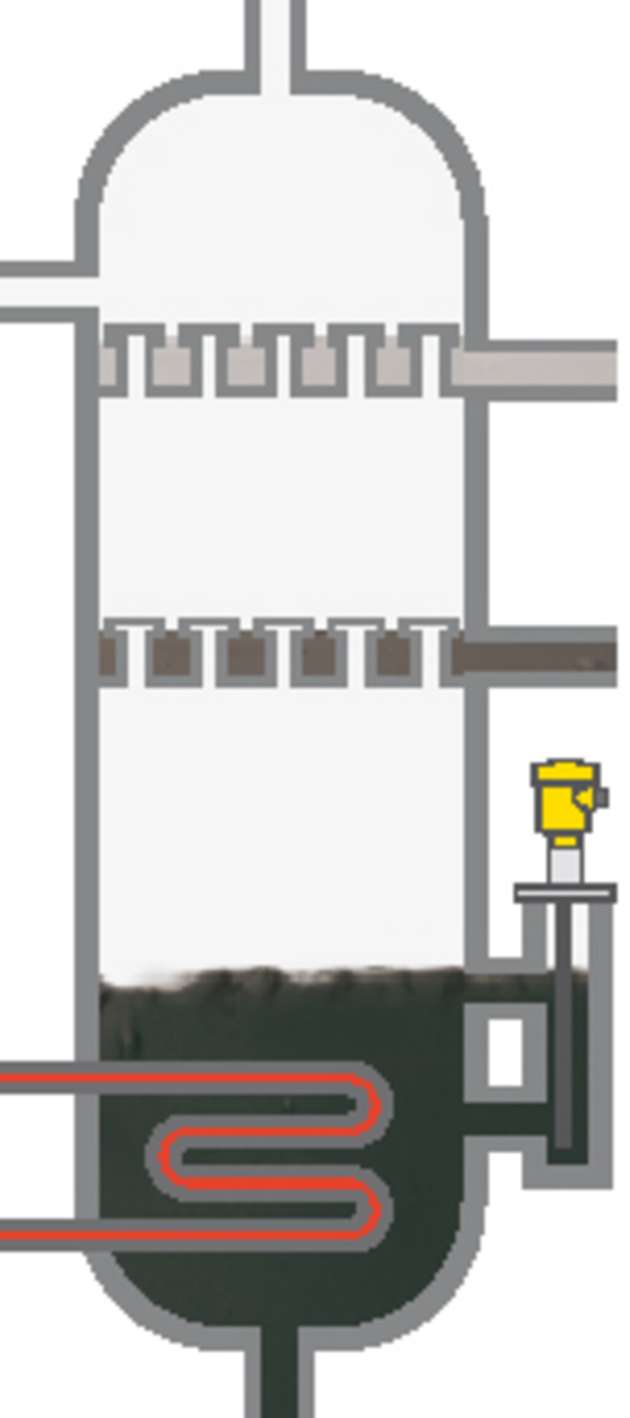

Ein unverzichtbarer Bestandteil der Anlage sind Sensoren, die die präzise Überwachung der Prozessparameter ermöglichen. Im Werk Ekobenz spielen daher Vega-Geräte eine zentrale Rolle: Im 3-Phasen-Separator misst ein Vegaflex-81-Füllstandsensor mit geführtem Radar die Kohlenwasserstoff-Wasser-Trennschichten. Die Messung dient maßgeblich der Steuerung der Wassermenge, die vom Behälter zur Kläranlage gepumpt wird. Auf Basis der Ergebnisse wird die Kläranlage vor dem Austritt unerwünschter Kohlenwasserstoffe geschützt. Während diese kontinuierliche Füllstandmessung mit Vegaflex 81 in den Böden der Kolonnen erfolgt, stellen weitere geführte Radarsensoren Vegaflex 86 in einer Bypasskolonne sicher, dass der Füllstand des Mediums während des gesamten Prozesses stabil bleibt. Für den optimalen Ablauf ist dies von entscheidender Bedeutung und im Bypass bleibt die Messung auch unter extremen Druck- und Temperaturbedingungen jederzeit zuverlässig.

Bevor Ekobenz die Messstelle mit Vega-Sensoren ausstattete, waren einfachere Füllstandtransmitter mit magnetischen Schwimmern im Einsatz. Hier führten jedoch Anhaftungen an den Schwimmern, als klassischer Nebeneffekt dieses Prozesses, immer wieder zu Messfehlern. Nicht zuletzt, weil die Anlagenbediener die Geräte beinahe täglich reinigen mussten, traf man aufgrund der umständlichen Bedienung und der hohen Messinstabilität die Entscheidung, die Messgeräte auszutauschen. Die Lösung dazu lieferte Vega. Das Messtechnikunternehmen bot eine präzise und wartungsfreie Messung der Füllstände und Trennschichten mit geführten Radarsensoren Vegaflex an. In der Anwendung sollten sich die Geräte als perfekt erweisen. Die gewählte Variante Vegaflex 81 misst alle Arten von Flüssigkeiten unter Standard- und anspruchsvollen Prozessbedingungen. Möglich sind selbst Anwendungen mit Anhaftungen, Dampf oder Schaum. In der Produktion von Ekobenz war es wichtig, dass die Sensoren den hohen Temperaturen und Temperaturschwankungen im Kolonnenzylinder standhalten, die zwischen 140 und 280 °C betragen. Eine zusätzliche Anforderung im Werk in Bogumiłów waren die Explosionsschutz-

Zertifizierungen (Atex).

Wartungsfreier Betrieb der Sensoren

Vega erfüllte nicht nur alle technischen Voraussetzungen und bewies die Wirksamkeit der Sensoren bei ausgiebigen Tests in der Anlage, sondern stellte rundum sicher, dass der Prozess von der Auswahl der Geräte bis zu deren Inbetriebnahme und Nutzung für den Kunden möglichst einfach und unkompliziert war. Die Integration der Sensoren verlief dank der PACTware-Software ebenso effizient wie intuitiv. Mit der Software ließen sich die Geräte im Handumdrehen konfigurieren. „Mit PACTware können wir außerdem während des Produktionsbetriebs schnell die Parameter ändern, Diagnosen durchführen und die komplette erforderliche Dokumentation erstellen“, sagt Mateusz Żurawski, Vertriebsingenieur bei Vega Polska. „Die einfache Bedienung ist für uns besonders wichtig, und wir profitieren davon, dass nicht nur PACTware sondern auch der Data Viewer für uns als Vega-Kunden kostenlos obendrauf kommen.“

Als Anwender schätzt er jedoch vor allem die hohe Messsicherheit beim praktisch wartungsfreien Betrieb der Sensoren. Aufgrund der Unempfindlichkeit der Messsonden gegen Anhaftungen sei eine Reinigung nicht erforderlich, sodass die Service- und Wartungsaufwände auf ein Minimum reduziert werden konnten. Rund wird die Messlösung für ihn nicht zuletzt aufgrund der vielfältigen Möglichkeiten, die Messwerte auszulesen: „Wenn wir nicht vor Ort sind, können wir den gesamten Prozess mit der Vega-Tools-App auch aus der Ferne überwachen. Das geht von überall her: per Computer, Tablet oder Telefon.“

.jpg)