Der Lebensmittelsektor ist für 25 bis 30 Prozent aller weltweiten Treibhausgasemissionen verantwortlich. Um den ökologischen Fußabdruck der Lebensmittelproduktion zu verringern, sind zahlreiche Maßnahmen erforderlich, darunter die Entwicklung neuer nachhaltiger Lebensmittel. An der Chalmers University of Technology arbeiten Forscher an der Weiterentwicklung von Technologien zum 3D-Druck von Hybridlebensmitteln – dabei werden pflanzliche Proteine mit Alternativen auf Basis von Wasser, Milchprodukten und Fermentationsprodukten angereichert, um den Nährwert, den Geschmack und die Akzeptanz bei den Verbrauchern zu verbessern.

Hybride Lebensmittel bieten die einzigartige Möglichkeit, die Lücke zwischen der derzeitigen tierischen Ernährung und zukünftigen nachhaltigen Alternativen schrittweise zu schließen, sodass Verbraucher sich nach und nach für umweltfreundlichere und ernährungsphysiologisch ausgewogenere Optionen entscheiden können.

Struktur, Textur und Geschmack als zentrale Entwicklungsziele

Um die breite Öffentlichkeit zu ermutigen, sich für vegetarische und nachhaltige Mahlzeiten zu entscheiden, ist es entscheidend, dass diese Produkte die richtige Textur haben, ernährungsphysiologisch ausgewogen sind – und natürlich gut schmecken. Mehdi Abdollahi, außerordentlicher Professor für Lebensmittel- und Ernährungswissenschaften an der Chalmers University of Technology, stellt sich dieser Herausforderung und nutzt fortschrittliche 3D-Drucktechnologie, um die Lebensmittel der Zukunft zu entwickeln.

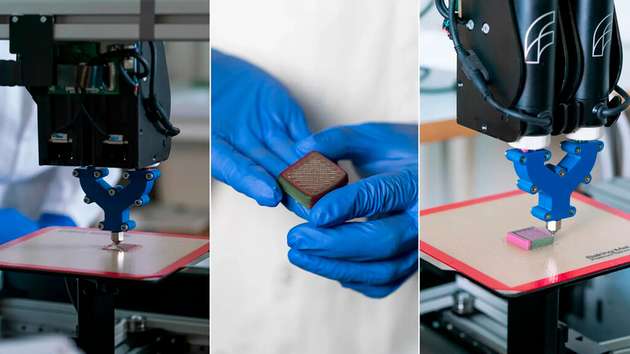

„Pflanzliche Alternativen zu Fleisch und Meeresfrüchten weisen in der Regel nicht die Struktur und das Mundgefühl auf, die Fleischprodukte auszeichnen. Durch die Nutzung der Flexibilität, die der 3D-Druck mit mehreren Materialien bietet, wollen wir verschiedene Alternativen gezielt kombinieren und pixelgenau maßgeschneiderte Hybridlebensmittel entwickeln, die auch Verbraucher, die vegetarischen Alternativen skeptisch gegenüberstehen, dazu bewegen könnten, sich für diese zu entscheiden“, sagt er. Die gewonnenen Erkenntnisse würden der Lebensmittelindustrie als Leitfaden dienen, wie verschiedene Alternativen so kombiniert werden können, dass sie sich gegenseitig ergänzen oder Synergieeffekte erzielen.

Extrusion und 3D-Druck für fleischähnliche Proteinstrukturen

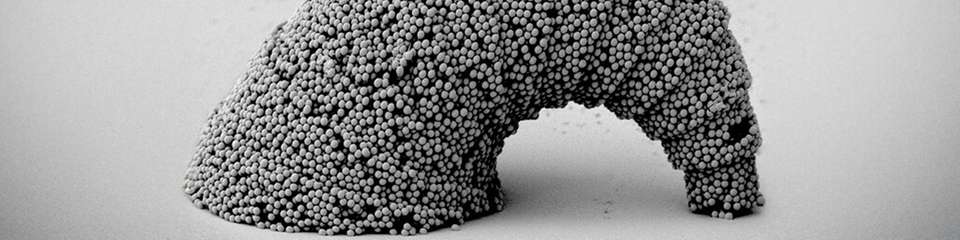

Abdollahi und sein Team untersuchen verschiedene Ansätze zur Entwicklung nachhaltiger Hybridlebensmittel, die auch für Verbraucher attraktiv sind. Seine Forschungsgruppe setzt dabei auch Methoden wie die Extrusion bei hoher Feuchtigkeit ein, bei der Proteinmaterialien unter hohem Druck, hohen Temperaturen und sogenannten Scherkräften texturiert werden, um ein Endprodukt mit einer muskelähnlichen Textur herzustellen. „Die Extrusion bei hoher Feuchtigkeit wird industriell für die Entwicklung von Fleischersatzprodukten eingesetzt, aber unsere Gruppe versucht, die Technologie für die Entwicklung von Hybridlebensmitteln anzupassen, die attraktiver sind“, sagt Abdollahi.

Durch die Integration von Extrusion und 3D-Druck in einer speziell entwickelten Maschine, die mit Mitteln der Region Västra Götaland und Formas finanziert wurde, erhalten die Forscher einzigartige und verbesserte Möglichkeiten zur Herstellung fleischähnlicher Proteinnahrungsmittel. Dieser Ansatz ermöglicht es ihnen, verschiedene Arten von Proteinen präzise zu kombinieren, um das gewünschte Ergebnis zu erzielen.

„Der 3D-Druck von Lebensmitteln bietet uns große Flexibilität und Kontrolle über das Endprodukt, da wir Schicht für Schicht arbeiten können. Wir können das Grundmaterial für jede Schicht ändern und so die Entwicklung der Struktur präzise steuern. Mit unserem neuen maßgeschneiderten 3D-Drucker können wir mehr Komponenten als bisher einbauen, was uns noch größere Möglichkeiten eröffnet“, sagt Abdollahi.