Deutsche Unternehmen investieren bereits über zwei Milliarden Euro pro Jahr in Industrie 4.0, Tendenz steigend. Dennoch nutzen laut einer Studie von Avanade erst 53 Prozent der befragten Unternehmen IIoT, wobei ein Großteil noch in der Anfangsphase der Implementierung steckt. Das Marktforschungsunternehmen IDC stellte fest, dass die Adaption des IIoT in den letzten Jahren eher langsam voranschreitet, obwohl 75 Prozent der Führungskräfte die Notwendigkeit von IIoT-Investitionen anerkennen. Die Einführung von IIoT-Technologien verfolgt dabei mehrere zentrale Ziele. Im Vordergrund steht die Effizienzsteigerung: Vernetzte Sensoren liefern Echtzeitdaten über Anlagenzustände und Produktionsprozesse, was eine Verbesserung der Abläufe, die Minimierung von Stillständen und eine Erhöhung der Gesamtanlageneffektivität (OEE) ermöglicht.

Studien zeigen, dass eine OEE-Steigerung von 10 bis 25 Prozent realisierbar ist. Einer der überzeugendsten Anwendungsfälle des IIoT ist die vorausschauende Wartung (Predictive Maintenance). Durch die Analyse von Echtzeitdaten, beispielsweise von Vibrationssensoren an Motoren, können potenzielle Ausfälle erkannt und Wartungsarbeiten geplant werden, bevor es zu ungeplanten Stillständen kommt. Diese proaktive Strategie verlängert die Maschinenlebensdauer um bis zu 40 Prozent und senkt Wartungskosten um bis zu 30 Prozent. Auch Produktionsausfälle können um 30 bis 50 Prozent reduziert werden, wie beispielsweise eine Analyse von Deloitte zeigt.

Ein weiterer zentraler Aspekt ist die umfassende Datenerfassung in Echtzeit, die datengetriebene Entscheidungen unterstützt. Mit Hilfe von KI-Algorithmen können in Produktionsdaten Muster erkannt und Optimierungen angestoßen werden. Dies führt nicht nur zu einer verbesserten Qualität der Produkte, sondern auch zu einer durchgängigen Rückverfolgbarkeit – vom Rohmaterial bis zum Endprodukt. Unternehmen profitieren zudem von der gestiegenen Flexibilität, die IIoT-Lösungen bieten: Maschinen lassen sich per Software umrüsten oder Parameter in Echtzeit anpassen, sodass sich Produktionsprozesse agiler an neue Anforderungen anpassen lassen. IIoT eröffnet darüber hinaus ganz neue Geschäftsmodelle. Maschinenbauer setzen zunehmend auf Nutzungsmodelle wie „Machine-as-a-Service“ oder „Pay-per-Use“, bei denen Kunden für die Nutzung statt für den Besitz einer Maschine zahlen. Voraussetzung ist eine permanente Vernetzung zur Laufzeitüberwachung. Ein Beispiel liefert das DMG Mori, das mit dem Subscription-Modell Payzr Maschinenstatus und Nutzungsdaten transparent erfasst und damit seit 2021 flexible Angebote ermöglicht.

Auch im Bereich der Arbeitssicherheit schafft IIoT neue Perspektiven. Kritische Zustände lassen sich frühzeitig erkennen und Anlagen automatisch in einen sicheren Modus versetzen. Remote-Zugriffe und Fernwartung reduzieren zudem das Risiko für Mitarbeiter, da gefährliche Vor-Ort-Einsätze seltener notwendig werden. So setzt BASF am Standort Ludwigshafen IIoT-gestützte Leckage-Sensorik ein, um Gasverluste frühzeitig zu erkennen – ein Plus für Umwelt- und Arbeitssicherheit.

Technologische Grundlagen

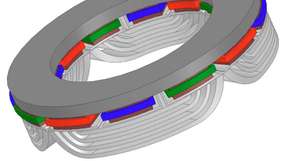

Hinter dem Begriff IIoT verbirgt sich ein komplexes Zusammenspiel verschiedener Technologien. Sensoren und Aktoren bilden die physikalische Basis. Sensoren erfassen Werte wie Temperatur, Druck oder Vibrationen und wandeln sie in digitale Signale um. Aktoren wiederum setzen digitale Steuerungsbefehle in reale Aktionen um. Beide Komponenten schlagen die Brücke zwischen der realen Maschinenwelt (OT) und der digitalen IT-Welt. Für den reibungslosen Datenaustausch ist eine stabile und leistungsfähige Kommunikationstechnologie essenziell. Kabelgebundene Industrial-Ethernet-Netze wie Profinet ermöglichen hohe Datenraten und eine robuste Übertragung im industriellen Umfeld. Ergänzend dazu bieten drahtlose Technologien wie WLAN und IO-Link Wireless die nötige Flexibilität für bewegte Maschinenteile oder schwer zugängliche Anlagenbereiche.

Offene Protokolle wie OPC UA oder MQTT stellen sicher, dass Geräte unterschiedlicher Hersteller miteinander kommunizieren können. OPC UA ermöglicht dabei nicht nur die Datenübertragung, sondern auch den semantischen Austausch von Informationen – eine wichtige Voraussetzung für die Interoperabilität im IIoT-Umfeld. MQTT hingegen ist durch seine Leichtgewichtigkeit und Zuverlässigkeit ideal für die Übertragung von Zustandsdaten bei geringer Bandbreite, etwa in dezentralen Anwendungen. Die zunehmende Vernetzung erfordert aber auch leistungsfähige Verarbeitungsarchitekturen. Edge Computing erlaubt die Analyse von Daten direkt an der Maschine. Dadurch werden Latenzzeiten reduziert und Echtzeitentscheidungen möglich. Gleichzeitig bleibt die Anlage auch dann funktionstüchtig, wenn die Verbindung zur Cloud unterbrochen ist.

Die Cloud wiederum stellt umfangreiche Rechen- und Speicherkapazitäten bereit. Sie wird für globale Analysen, Monitoring über Standorte hinweg und die Verwaltung großer Datenmengen genutzt. In hybriden Architekturen wird Edge Computing für zeitkritische Aufgaben eingesetzt, während die Cloud langfristige Auswertungen übernimmt. Die eigentliche Wertschöpfung entsteht jedoch durch die Datenanalyse. KI-gestützte Systeme erkennen Muster und Anomalien, die auf sich anbahnende Probleme hindeuten, wie etwa beginnender Verschleiß. So lassen sich Wartungsbedarfe antizipieren und Produktionsausfälle verhindern. Auch in der Qualitätskontrolle leisten lernfähige Systeme wertvolle Dienste, indem sie fehlerhafte Produkte in Echtzeit erkennen.

Die Integration all dieser Technologien erfolgt auf IIoT-Plattformen, die den Datenfluss vom Sensor bis zur Management-Ebene koordinieren. Sie stellen ein „digitales Betriebssystem“ für die Fabrik dar und schaffen die notwendige Transparenz für fundierte Entscheidungen.

Herausforderungen und Erfolgsfaktoren

Trotz aller Vorteile ist die Umsetzung von IIoT-Lösungen kein Selbstläufer. Die Datensicherheit steht ganz oben auf der Prioritätenliste. Denn die zunehmende Vernetzung schafft auch neue Angriffsflächen. Laut einer Umfrage des Branchenverbands Bitkom berichten fast 70 Prozent der Unternehmen von zunehmenden Cyberangriffen auf vernetzte Systeme. Der Schutz der OT-Infrastruktur erfordert daher spezielle Sicherheitskonzepte, die klassische IT-Maßnahmen wie Netzwerksegmentierung, Verschlüsselung und Zugriffskontrollen auf die Produktionswelt übertragen. Ein weiteres zentrales Thema ist die Interoperabilität. In vielen Fabriken existieren Maschinenparks mit unterschiedlichen Baujahren und proprietären Schnittstellen. Diese Systeme in eine gemeinsame Datenstruktur einzubinden, erfordert viel Know-how. Offene Standards wie OPC UA bieten hier eine Lösung, ebenso wie Retrofit-Lösungen zur Nachrüstung älterer Anlagen. Dennoch ist die Umsetzung in der Praxis oft alles andere als einfach und fordert Expertenwissen.

Neben technischen Herausforderungen ist auch der wirtschaftliche Aspekt nicht zu unterschätzen. Die Anfangsinvestitionen in Sensorik, IT-Infrastruktur, Software und Schulungen sind hoch, vor allem für mittelständische Unternehmen. Studien des Marktforschungsunternehmens IDC belegen, dass begrenzte Budgets und hohe Komplexität zu den häufigsten Gründen für stockende IIoT-Projekte zählen. Hinzu kommen Engpässe beim Fachpersonal. Die Auswertung großer Datenmengen erfordert Data Scientists, KI-Spezialisten und IT-OT-Experten, die in vielen Unternehmen noch fehlen. Ohne die notwendige Expertise droht der Nutzen der Daten in einem „digitalen Rauschen“ unterzugehen.

Damit IIoT-Projekte erfolgreich sind, bedarf es eines strategischen Vorgehens. Statt sofort alle Prozesse zu digitalisieren, empfiehlt sich ein schrittweises Vorgehen mit Pilotprojekten. So lassen sich konkrete Anwendungsfälle identifizieren, in denen sich der Nutzen schnell zeigt. Eine skalierbare Architektur und flexible Cloud-Lösungen stellen sicher, dass spätere Erweiterungen problemlos möglich sind. Die erfolgreiche IIoT-Strategie ist dabei immer auch eine Frage der Unternehmenskultur: IT und OT müssen zusammenarbeiten, Silos aufgebrochen werden. Partnerschaften mit Technologieanbietern oder Forschungseinrichtungen können helfen, die Komplexität zu bewältigen und Innovationen schneller umzusetzen. Nicht zuletzt bleibt der Mensch das entscheidende Element. Mitarbeiter müssen eingebunden und geschult werden. Nur wenn sie den Nutzen neuer Technologien erkennen und damit umgehen können, entfaltet IIoT seine volle Wirkung. Gleichzeitig entstehen neue Berufsbilder, etwa in der datengetriebenen Instandhaltung oder bei der operativen Nutzung von KI.

Fazit: Technologie als Mittel zum Zweck

Das Industrial Internet of Things ist mehr als nur ein technologischer Trend. Vernetzte Sensorik, intelligente Datenverarbeitung und KI-basierte Auswertung schaffen eine neue Qualität industrieller Prozesse. Wer diese Potenziale strategisch und mit Augenmaß erschließt, sichert sich nachhaltige Wettbewerbsvorteile. Doch der Weg zur Smart Factory erfordert nicht nur technisches Rüstzeug, sondern auch klare Ziele, passende Partner und eine Kultur des Wandels.