„Cremiges Eis braucht Luft“, sagt Andreas Jentgens, der am Standort Waldfeucht die technische Infrastruktur der Eisproduktion betreut. In einer Maschine neben ihm wird gerade die Mixtur für Eis am Stiel verarbeitet: Die Zutaten werden mit Luft aufgeschlagen und gleichzeitig gekühlt. „Für ein gutes Eis sind viele Parameter genauestens einzuhalten“, erklärt er. Die richtige Zusammensetzung des Milchmixes zum Beispiel, der aus Rohstoffen wie Magermilch, Molke, Zucker, Aromen und Emulgatoren zubereitet wird. Erst durch den Lufteinschlag wird das Eis cremig und erhält seine typische Konsistenz.

Luft für Eismaschinen und Verpackungsanlagen

Während das Eis mit Reinstluft aufgeschlagen wird, die über einen speziellen Druckluft-Katalysator aufbereitet wird (der sämtliche Kohlenwasserstoffe in der Luft in Kohlendioxid und Wasser zerlegt und damit unschädlich macht), brauchen die Zylinder und Armaturen der Verpackungsanlagen „normale“ Druckluft. DMK unterhält für Reinst- und Arbeitsluft zwei Netze: Etwa 30 Prozent des Bedarfs entfallen auf die Reinstluft, 70 Prozent auf die Arbeitsluft.

Die Anlage für das Hörncheneis ist einer der größten Druckluftverbraucher im Werk. „Mit den vier Kompressoren, die bis dato die Produktion versorgten, kamen wir in den letzten Jahren immer mehr an unsere Grenzen“, sagt Jentgens. „Zu dem Zeitpunkt, an dem wir uns nach einer neuen Druckluftstation umgesehen haben, liefen alle Maschinen fast ständig in Volllast. Einen Ausfall konnten wir uns nicht erlauben.“ Auch ein Stillstand durch eine Wartung war zu den Produktionszeiten nicht mehr möglich.

„Als DMK Ice Cream uns ansprach, war uns klar, dass wir bei der Auslegung einer neuen Druckluftstation nicht nur den höheren Luftbedarf bedienen, sondern ebenso Zuverlässigkeit und Energieeffizienz in den Blick nehmen mussten“, sagt Dirk Finders, geschäftsführender Gesellschafter der Günter Finders GmbH. Der Drucklufthändler ist autorisierter Vertriebspartner von Atlas Copco und sitzt in Herzogenrath, etwa eine halbe Stunde von Waldfeucht entfernt. „Die Messungen an der bestehenden Anlage zeigten über 700 Last-Leerlauf-Zyklen der drei ungeregelten Kompressoren pro Woche. Häufig arbeiteten sie im Leerlauf. Insgesamt wurde schlichtweg zu viel Energie für zu wenig Luft aufgewandt“, erklärt Finders.

Zusammen liefen die Kompressoren etwa 500 h pro Woche und erzeugten dabei 171.000 m3 Luft. Nur eine der vier Maschinen war mit einer Drehzahlregelung ausgestattet.

Stromrechnung um 37.000 Euro senken

„Wir wussten, dass das viel besser geht“, sagt Sven André Reinartz, ebenfalls Finders-Geschäftsführer. „Wir haben den Bedarf unter Zuhilfenahme der modernsten verfügbaren Technik von Atlas Copco simuliert und konnten Energieeinsparungen von über 20 Prozent versprechen. In unserer Kalkulation waren das jährlich über 37.000 Euro weniger auf der Stromrechnung.“ Das überzeugte auch den Energiemanager des Eiscremeherstellers, sodass das Unternehmen von Finders eine neue Station mit drei drehzahlgeregelten Schraubenkompressoren der Baureihe GA VSD+ konzipieren ließ.

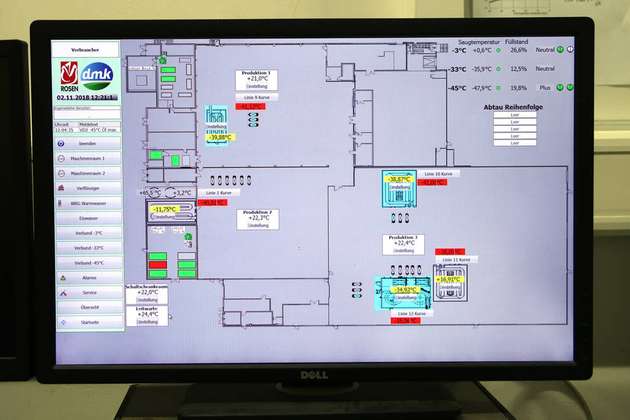

Seit Dezember 2017 erzeugen sie die gesamte Produktionsluft, die über drei Ringleitungen an die Verbraucher in der Halle verteilt wird. „Die zwei GA 90 VSD+ FF und ein GA 55 VSD+ FF sind Kompressoren der neuesten Generation“, sagt Finders. Sie stellten die Druckluft so effizient bereit, dass die Verantwortlichen schon nach den ersten Monaten vom geringen Energieverbrauch begeistert gewesen seien. Und da seien die tatsächlichen Zahlen aus der Wärmerückgewinnung, die später an den Kompressoren installiert wurde, noch gar nicht eingerechnet gewesen.

„Wir haben unserem Angebot aber eine ebenfalls durch Simulation errechnete Größenordnung beigefügt“, erklärt Reinartz. „Die liegt bei etwa 79 Prozent der aufgewendeten elektrischen Energie, sodass DMK hier am Standort pro Jahr 745 MWh Wärmeenergie zurückgewinnen und damit einsparen kann.“

Drehzahlregelung für schwankenden Bedarf vorteilhaft

Das „+“ im Typenschild der Kompressoren gibt die Bauweise mit einem Permanentmagnetmotor und weiteren konstruktiven Veränderungen an, mit denen sich die neuen Maschinen von den Vorgängermodellen unterscheiden. Hinzu kommt die Drehzahlregelung des Kompressorenantriebs, erkennbar am Kürzel VSD für Variabel Speed Drive.

Drehzahlgeregelte Motoren können die Bedarfsschwankungen in der Produktion besser ausgleichen. Finders erklärt: „Die Motordrehzahl wird automatisch an den Luftbedarf angepasst, sodass immer nur so viel Druckluft produziert wird, wie die Fertigung gerade benötigt.“

Gerüstet für bis zu 100.000 Eis pro Stunde

Eine übergeordnete Steuerung, das Energiesparsystem ES 6, hilft bei der gleichmäßigen Auslastung der Kompressoren. „Die Grundlast liefern der GA 55 VSD+ FF und einer der beiden 90-kW-Kompressoren“, sagt Finders. „Eine Maschine ist also redundant, sodass die Produktion vor Ausfällen geschützt ist.“ Mit dieser Konstellation sei DMK Ice Cream auch für Produktionsspitzen und -anstiege gut aufgestellt. „100.000 Eis pro Stunde können wir mit der neuen Druckluftstation locker bewältigen“, meint Jentgens.

Ein Blick in die Messungen mit der neuen Anlage zeigt, dass sich die Leerlaufstunden auf 0 reduziert haben. „Statt 500 h laufen die neuen Kompressoren pro Woche zusammen nur insgesamt 298 h“, fährt Jentgens fort. Für dieselbe Luftmenge sollen die GA-VSD+-Kompressoren außerdem etwa 22 Prozent weniger Energie als die alte Anlage verbrauchen. Denn die vier früher installierten vier Maschinen kamen zusammen auf 182 kW Leistung und fuhren oft am Anschlag. Heute kommt das Unternehmen in der Regel mit 90 kW + 55 kW = 145 kW Leistung aus.

Zwei Luftqualitäten für zwei Netze

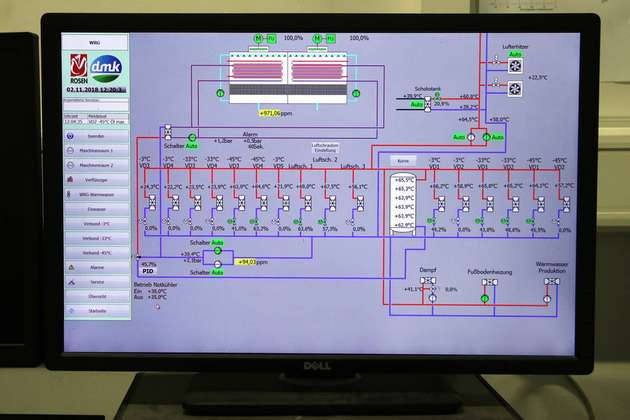

Die Kompressoren speisen zwei Druckluftbehälter mit 2.000 und 5.000 l Volumen. Von diesen aus geht die Luft durch verschiedene Filtersysteme, die sie für ihre jeweilige Aufgabe aufbereiten.

Druckluft der Reinheitsklasse 1, die für die Eismaschinen benötigt wird, durchläuft einen Vorfilter und dann den Luftzerleger, der alle Bakterien und Aerosole bei 150 °C verbrennt, sowie einen Feinfilter. An die Arbeitsluft, die die Pneumatikventile und -Drehzylinder in den Verpackungsmaschinen betreibt, sind die Qualitätsansprüche nicht ganz so hoch. Ein Aktivkohlefilter ist den beiden Ringleitungen für die Arbeitsluft vorgeschaltet.

„Die GA-Kompressoren mit dem Kürzel FF für Full Feature sind ab Werk mit einem integrierten Trockner sowie einem Öl-Wasser-Abscheider ausgerüstet“, erklärt Finders. Die Druckluft, die die Filter durchlaufe, sei also bereits vorbehandelt.

Wärmerückgewinnung wärmt Schokoladentanks

Nach dem Aufschlagen der Milchmixtur mit Reinstluft zur cremigen Masse wird diese aus der Eismaschine zu einer Formdüse gefördert. Das Eis wird hindurchgepresst, ein Metallfaden schneidet die einzelnen Portionen ab, zeitgleich wird ein Holzstiel eingeschossen. Das Stiel-Eis landet anschließend auf dem Band auf geeisten Blechen, die in einen Froster weitergefördert werden. Es hat schon seine endgültige Form, muss aber bei minus 40 °C schnell heruntergekühlt werden, damit es fest genug für die Verpackung ist.

„Die Eismasse ist vorher noch pastös“, erklärt Jentgens und zeigt, dass Eis und Stiel noch nicht zusammenhalten – der Stiel lässt sich vor der Kühlung einfach aus dem Eis herausziehen. Nach dem Gefriervorgang wird das Eis mit Schokolade überzogen, die, damit sie flüssig und damit gut zu verarbeiten ist, 45 °C warm sein muss.

Bei der Temperierung der Schokoladentanks kommen seit Kurzem auch die neuen GA-Kompressoren ins Spiel. „Die drei Maschinen waren alle ab Werk für die Wärmerückgewinnung vorbereitet, sodass wir sie sehr einfach an unser System anschließen konnten“, sagt Jentgens. „2015 haben wir eine Ammoniak-Kälteanlage angeschafft und hierfür eine Wärmerückgewinnung installiert. Etwa 130 m3 Wasser im Heizsystem erwärmen wir damit auf etwa 60 °C.“ Dabei werde die Wärme von insgesamt 16 Schraubenverdichtern zurückgewonnen: den Kältemaschinen und den neuen Kompressoren.

Jährlich sollen auf diese Weise allein über die Kompressoren 745.000 kWh Energie zurückgewonnen werden können, wie Jentgens betont. Die Abwärme der Kältemaschinen und Kompressoren nutzt DMK für die Gebäude- und die Fußbodenheizung, die Vorwärmung von Brauchwasser und eben, um die beiden Schokoladen-Tanklager zu temperieren. „Durch die höhere Effizienz der Kompressoren und die Wärmerückgewinnung hat sich die komplette neue Druckluftstation binnen eines Jahres amortisiert. Die Regelung über das Energiesparsystem ES 6 ist super. Die Maschinen arbeiten immer am effizientesten Betriebspunkt, das ist schon faszinierend“, sagt Jentgens.

Hintergrundinformationen zu DMK Ice Cream

DMK Ice Cream produziert in Waldfeucht Eis am Stiel, Becher-, Hörnchen- und Waffeleis für mehrere Handelsketten. 70 Prozent werden exportiert, ein Großteil nach Australien. An insgesamt fünf Linien mit zugehörigen Verpackungsstrecken kann in der Eisfabrik gleichzeitig produziert werden. Der Output beträgt pro Linie derzeit etwa 38.000 Eis pro Stunde - vor 2002 waren es noch ungefähr 8.000. Aufgrund der steigenden Nachfrage wurden die Taktzeiten erhöht. Und damit stieg auch der Bedarf an Druckluft. In naher Zukunft soll an acht Linien produziert werden.