Sonne und Wind sind nicht ständig verfügbar, sondern schwanken je nach Wetterlage, Tages- und Jahreszeit. Die Folge: Lastspitzen und Unterversorgungen in Erzeugeranlagen. Für derartige Fluktuationen sind die Kraftwerke nicht ausgelegt, sie müssten dynamischer arbeiten und ein schnelles Anfahr- sowie effizientes Teillastverhalten gewährleisten.

Wie verhalten sich Kraftwerkskomponenten bei wechselnden Lasten? Mit Fragen wie dieser beschäftigt sich das Institut für Turbomaschinen und Fluid-Dynamik (TFD) an der Leibniz-Universität Hannover (LUH). Seit September 2019 steht den Wissenschaftlern dafür einer der weltweit modernsten Standorte zur Verfügung: Der Forschungsneubau „Dynamik der Energiewandlung“ (DEW) des gleichnamigen Forschungsverbunds beheimatet auf circa 2.000 m2 eine Reihe von Prüfständen für Experimente an Turbomaschinen und Kraftwerkskomponenten wie Motoren, Generatoren, Turbinen, Diffusoren sowie Kompressoren und ermöglicht Versuche bis zu 6 MW. Damit schließt die Einrichtung die Lücke zwischen typischen universitären Laborversuchen, die in der Regel über eine Leistung von einigen hundert Kilowatt verfügen, und der Erprobung industrieller Prototypen mit vielen hundert Megawatt.

Strömungssimulation von Turbomaschinen

Herzstück des Gebäudes auf dem neu eröffneten Campus Maschinenbau in Garbsen ist eine Verdichterstation von Aerzen. Die Anlage versorgt die einzelnen Prüfstände mit Druckluft und wird den Anforderungen an Regelbarkeit, Messgenauigkeit, Strömungsqualität, Wiederholbarkeit sowie Konstanz gerecht.

„Für die Erforschung der komplexen Strömungsphänomene in Hochleistungsturbomaschinen bedarf es Technologien, die Eintritts- und Austrittsbedingungen sowie Massenströme präzise bereitstellen und wiederholen können“, sagt Hans-Ulrich Fleige, Head of R&D bei Aerzen. „Nur so lassen sich Strömungsgeschwindigkeiten und Stufendruckverhältnisse, wie sie in modernen Turbomaschinen zu finden sind, möglichst realitätsgetreu erzielen. Mit unserem Versuchsluftversorgungssystem können die Prüfstände dynamisch mit nahezu frei wählbaren Lastrampen betrieben und Untersuchungen unter hohen Lastgradienten über weite Betriebsbereiche durchgeführt werden.“

Zur Erzeugung aerodynamischer Ähnlichkeit zwischen Realität und Modellversuch sind laut Fleige sowohl Mach- als auch Reynolds-Zahl einstellbar – und zwar unabhängig voneinander. Der tatsächliche Betrieb bestehender und zukünftiger Turbomaschinen lasse sich so optimal abbilden.

Unabhängige Regulation von Temperatur und Druck

Für Garbsen lieferte Aerzen nicht nur die Gebläse- und Kompressoren-Aggregate, sondern trat erstmals als Anlagenbauer in Erscheinung. So war das Unternehmen für Auslegung, Planung, Fertigung, Montage und Inbetriebnahme der Gesamtanlage inklusive der Mess- und Regeltechnik verantwortlich.

Federführend war dabei der Geschäftsbereich Sondermaschinenbau (Prozessgase), der in Zusammenarbeit mit der LUH und dem TFD die Entwicklung und den Bau betreute. Unterstützt wurden sie von mehreren externen und internen Partnern, unter anderem Emmerthaler Apparatebau, Kratzer Automation, Aerzen After Sales Service und der Aerzen-Entwicklungsgruppe.

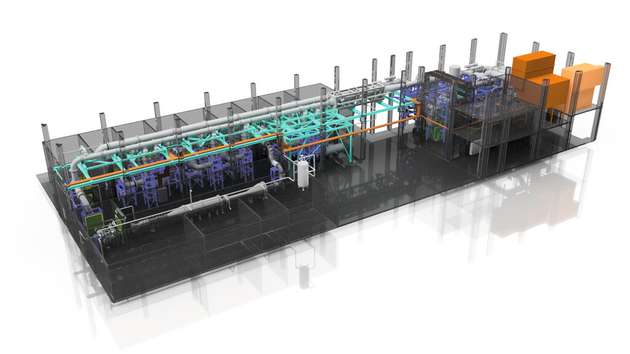

Das Versuchsluftversorgungssystem mit Gesamtabmessungen von 82 m x 15 m x 9 m umfasst eine Kompressorstation mit einer mehrstufigen Verdichtung, einen kaskadierten Bypass zur Feinregelung des Massenstroms, eine zentrale Massenstrommessstrecke, ein Luftverteilsystem zu und von den Prüfständen inklusive Rohrleitungen, Ventilen, Schalldämpfern, Kühlern, Beruhigungskammern und unterstützender Stahlbaukonstruktion. Hinzu kommt eine Steuerung zur Auswahl verschiedener Betriebsarten, -typen, -konfigurationen und Prüfstandseintrittsbedingungen.

Die Prüfstände arbeiten mit Expansionsverhältnissen zwischen 1 und 6. Der Eintrittsdruck reicht dabei von 1 bis 8 bar (abs) bei einem maximalen Massenstrom von 25 kg/s (90.000 kg/h). Unter allen Bedingungen können die Eintrittstemperaturen zwischen 60 und 200 °C geregelt werden. Die Anlage lässt sich sowohl im offenen als auch geschlossenen Regelkreis betreiben, ist für den stationären sowie transienten (±30 Prozent des maximalen Volumenstroms pro Minute) Betrieb ausgelegt und kann entweder druck- oder massenstromgesteuert agieren.

Die Abweichung des Volumenstroms beträgt 0,015 m3/s bei einem effektiven Maximalwert von bis zu 80.000 m3/s. Der mittlere statische Druck ist bis auf 0,5 mbar genau einstellbar und die mittlere statische Temperatur schwankt maximal um 0,3 K.

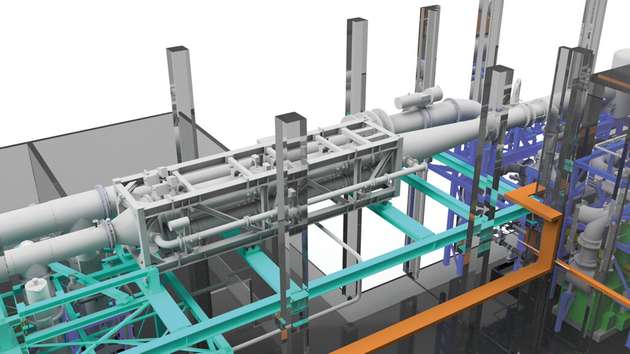

Strommessstrecke in fünffacher Ausführung

Die zentrale Massenstrommessung verzeichnet eine Gesamtunsicherheit von 0,55 Prozent. „Die Regelanforderungen waren höher als die Ungenauigkeiten normaler Messtechnik“, sagt Jens-Olaf Wittenberg, Projektmanager Supply Process Gas bei Aerzen. Über einen Diffusor wird die Versuchsluft aus der Zuleitung in DN 700 auf fünf parallele Ultraschallgaszähler (viermal DN 500 und einmal DN 200) verteilt. Die Anzahl der aktiven Leitungen hängt von der Durchflussmenge ab und wird automatisch von der Steuerung geregelt, sodass alle Gaszähler mit möglichst geringer Messunsicherheit betrieben werden.

Um eine gleichmäßige Verteilung der Strömung auf die einzelnen Messstrecken sowie gleichmäßige Geschwindigkeitsprofile an den Gaszählern zu erreichen, wurden den einzelnen Gaszählern Strömungsgleichrichter vorgeschaltet und der Diffusor einschließlich der vorgelagerten Rohrbögen strömungssimuliert. Zusätzlich sind Wirbelgeneratoren am Diffusoreintritt sowie spezielle Komponenten zur Reduzierung der Austrittsfläche angebracht. Notwendig wurde die Aufsplittung der Massenstrommessstrecke aufgrund der Größe des Projekts. „Es gab schlicht keinen transportfähigen Gaszähler in DN 700 für die vom TFD gewünschte In-situ-Kalibrierung“, erklärt Wittenberg.

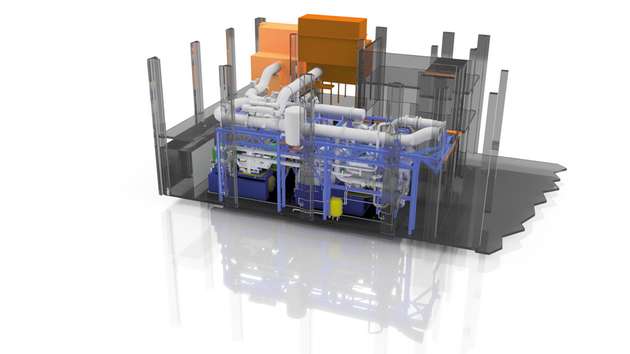

Modulare Verdichterstation

Die thermodynamische Aufbereitung der Versuchsluft erfolgt in der Kompressorstation mit einer Gesamtgröße von 27 m x 15 m x 9 m. Diese verwendet als erste Stufe zwei parallel geschaltete Roots-Gebläse vom Typ GM 20.20 mit jeweils einem Eintrittsvolumenstrom zwischen 9.600 bis 48.600 m3/h und einer maximalen Druckdifferenz von 0,8 bar (Eintrittsdrücke zwischen 0,2 und 3,5 bar, maximaler Austrittsdruck 4,3 bar). Als zweite Stufe sind zwei parallel geschaltete Schraubenverdichter vom Typ VRa 736 S mit einem Eintrittsvolumenstrom zwischen 6.900 und 21.600 m3/h und einer maximalen Druckdifferenz von 10 bar (Eintrittsdrücke zwischen 0,2 und 3,5 bar, maximaler Austrittsdruck 9 bar) installiert.

Alle vier Maschinen werden von separaten Elektromotoren (690 V) mit Drehzahlregelung angetrieben und lassen sich mit variablen Geschwindigkeiten im Einzel- oder Tandembetrieb betreiben. „Durch den modularen Aufbau ist die Verdichterstation extrem flexibel und hat einen außerordentlich großen Regelbereich“, sagt Fleige. „Niedrige Drücke werden von den Drehkolbengebläsen übernommen, für mittlere Drücke gehen die Schraubenverdichter an den Start, und hohe Drücke lassen sich mit einem zweistufigen Betrieb von Gebläse und Schraubenkompressor erreichen.“

Ein besonderes Augenmerk hat Aerzen auf den Schallschutz gelegt. Alle vier Verdichter verfügen über zwei reaktive Schalldämpfer, die Drehkolbengebläse sind zusätzlich mit zwei Lambda-Viertel-Resonatoren ausgestattet. So werden auftretende Pulsationen und deren Auswirkungen weitgehend reduziert. „Aus dem großen Regelbereich resultiert ein enorm breites Frequenzspektrum. Dieses schalltechnisch in den Griff zu bekommen, war schon eine kleine Herausforderung“, sagt Fleige. Um auch die umliegenden Forschungsgebäude zu schützen, in denen unter anderem hochempfindliche Beschleunigungs- und Schwingungsuntersuchungen durchgeführt werden, wurde das Maschinenfundament von dem des Kompressorraums vollkommen entkoppelt.

Integration in bestehendes Gebäude

Eine Besonderheit der Anlage ist, dass sie vollständig in ein bestehendes Gebäude integriert wurde. Die Herausforderung bestand darin, mit dem knappen Platzangebot sowie der bereits feststehenden Statik des Baus umzugehen. So wurden unter anderem rund 190 t Stahl verbaut, um die entstehenden Kräfte ableiten zu können. Zudem wurden so gut wie alle Komponenten und Bauteile der Anlage speziell entworfen und angefertigt – angefangen von der Massenstrommessstrecke über den Diffusor bis hin den Beruhigungskammern vor einzelnen Prüfzellen. Auch die Rohrleitungen – insgesamt gut 500 m (von DN 200 bis DN 1.000) – sowie die meisten Rohrbögen sind keine Standardmodelle: Strömungssimulationen sowie ein verbesserter Korrosionsschutz durch Verzinkung machen hier zum Beispiel den Unterschied.

Der zweijährigen Aufbauphase ging eine mehrjährige Planungsphase der Ingenieure aus Aerzen und Hannover voraus. Aufgrund der hohen Vorgaben in puncto Stabilität und Reproduzierbarkeit der Versuchsluft wurde zur Erprobung und Vorabtestung der Mess- und Regelungstechnik ein voll funktionsfähiges, skaliertes Funktionsmodell mit einer Leistung von 300 kW gebaut.

„Wir verfügen über sehr viele Jahre Erfahrung im Bereich Prozessgastechnik, aber dieses Projekt war etwas besonders – und zwar nicht nur aufgrund seiner Größe und Komplexität“, berichtet Wittenberg. „Erstmals konnten wir unsere Anlagenbaukompetenz unter Beweis stellen, und das gleich bei einem Vorhaben dieser Größenordnung. Immerhin handelt es sich hierbei um den größten Inlandsauftrag unserer Unternehmensgeschichte.“

Mit Erfolg: Den First Run startete Niedersachsens Ministerpräsident Stephan Weil bei der Campus-Einweihung im September 2019, die finale Inbetriebnahme folgte im Jahr 2020.