Maschinen haben häufig einen langen Lebenszyklus. In Zeiten immer schnellerer Produktzyklen stellt sich so oft die Herausforderung, bestehende Anlagen anzupassen, zu erweitern oder die Leistungsfähigkeit zu verbessern. Fast immer ist man dann mit dem Begriff der „wesentlichen Veränderung“ konfrontiert. Auch wenn diese Begrifflichkeit nicht mehr explizit im Produktsicherheitsgesetz zu finden ist, ist dennoch auch eine gebrauchte Maschine, bei der eine Leistungserhöhung, eine Funktionsänderung oder eine Änderung der bestimmungsgemäßen Verwendung durchgeführt wurde, auf neue Gefährdungen hin zu untersuchen. Zudem fordert auch die Betriebssicherheitsverordnung vom Betreiber einer Maschine eine regelmäßige Gefährdungsbeurteilung. Hierbei sind nach §3 Absatz 7 immer der Stand der Technik und die Erkenntnisse zum allgemeinen Unfallgeschehen zu

berücksichtigen.

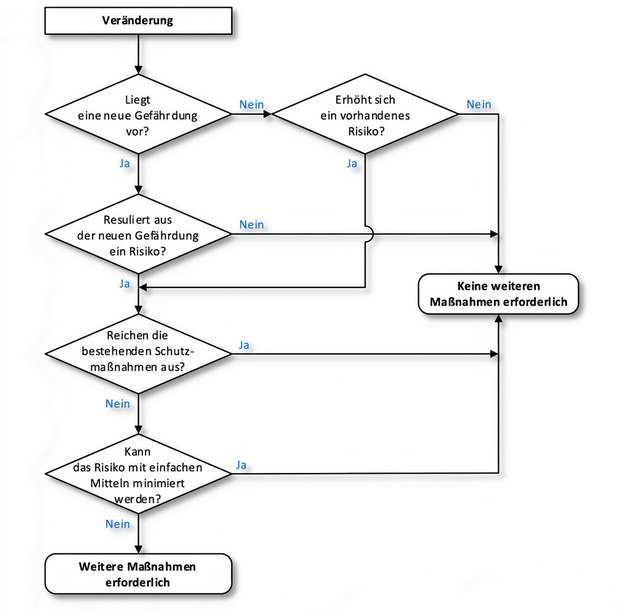

Ergibt sich hierbei eine neue Gefährdung oder eine Erhöhung des Risikos (siehe hierzu EN ISO 12100) und sind diese nicht mit einfachen Schutzmaßnahmen hinreichend zu minimieren, sind andere Maßnahmen zu ergreifen. Insbesondere ist dann die Maschine wie eine neue Maschine zu behandeln – und damit sind die aktuellen relevanten Normen heranzuziehen. Das Interpretationspapier des BMAS zählt zu den einfachen Schutzmaßnahmen, neben feststehenden Schutzeinrichtungen, auch bewegliche und nicht trennende Schutzeinrichtungen, wenn hierfür „nicht erheblich in die bestehende sicherheitstechnische Steuerung der Maschine eingegriffen werden muss“.

Letztlich bleibt hier aber immer der Einzelfall zu betrachten. Angelehnt an dieses Interpretationspapier soll das Diagramm eine Entscheidungshilfe bieten, ab wann eine Änderung an einer Maschine weitere Maßnahmen erfordert. Eine wesentliche geänderte Maschine wird, wie eingangs bereits geschrieben, wie eine neue Maschine behandelt. Daraus folgt, dass der für die Änderung Verantwortliche zum Hersteller im Sinne des ProdSG wird und alle Herstellerpflichten zu erfüllen hat. Hierzu gehört das vollständige Konformitätsbewertungsverfahren und die Erstellung aller relevanten Unterlagen zu dessen Nachweis.

Wie beherrscht man das Risiko?

Ein Beispiel für eine neu entstandene Gefährdung wäre eine Erhöhung der Nachlaufzeit, verursacht zum Beispiel durch eine Geschwindigkeitserhöhung der Antriebe. Ist die Nachlaufzeit zu lang, um eine Gefährdung bei Annäherung des Bedieners zu gewährleisten (EN ISO 13855), ist eine alleinige Stellungsüberwachung der beweglich trennenden Schutzeinrichtung nicht mehr ausreichend. Um den Bediener vor der Gefährdung zu schützen, ist es dann erforderlich mit einer Zuhalteeinrichtung das Öffnen der beweglich trennenden Schutzeinrichtung zu verhindern, bis eine Gefährdung durch die Nachlaufbewegung nicht mehr gegeben ist.

Im Allgemeinen kann hier der Stillstand der Bewegung als sicherer Zustand angenommen werden. Die Auswahl einer geeigneten Zuhaltung ist in der DIN EN 14119 beschrieben. Diese gibt auch wichtige Hinweise zum Thema Manipulation von Schutzeinrichtungen, denn gerade austrudelnde Bewegungen – und die damit verbundene vermeintliche Sicherheit – können dazu verleiten Schutzeinrichtungen zu umgehen, um so den Produktionsausstoß der Maschine zu maximieren. Neben der Auswahl der geeigneten Zuhalteeinrichtung ist auch die sichere Erkennung des Stillstandes wichtig. Welche Möglichkeiten gibt es hier?

Zeitrelais

Die einfachste Variante ist ein Zeitrelais. Hierbei wird die Zuhaltung erst dann freigegeben, wenn ab der Anforderung eine fest eingestellte, in der Regel empirisch ermittelte Zeit abgelaufen ist. Steuerungstechnisch erfordert dies die wenigsten Änderungen, da keine Sensorik an beweglichen Teilen oder dem Antrieb erforderlich sind. Die fest eingestellte Zeit ist jedoch meist ungünstig für die Produktivität der Maschine. Zudem kann bei einem Fehler des Antriebs unter Umständen der Zugang zur Gefahrenstelle dennoch nach Ablauf der eingestellten Zeit gewährt werden.

Stillstandwächter

Ein Stillstandwächter überwacht entweder die Stromaufnahme des Antriebs oder ermittelt auf Basis von Sensoren (Näherungsschalter, Drehgeber) die Geschwindigkeit und damit den Stillstand der Maschine. Die Zeit zwischen Anforderung und erlaubtem Zugang ist so dynamisch und unter Wahrung der Sicherheit so kurz wie möglich – und erlaubt damit eine effiziente Produktion.

Sicherheitssteuerung

Eine Sicherheitssteuerung bietet neben der Funktionalität eines Stillstandwächter in der Regel noch weitere Möglichkeiten. Zum einen lassen sich weitere, in der DIN EN 61800-5-2 beschriebene Achsüberwachungsfunktionen wie zum Beispiel die sichere Geschwindigkeit im Einrichtbetrieb hierüber komfortabel realisieren. Zum anderen können über die Sicherheitssteuerungen auch andere Sicherheitsfunktionen der Maschine einfach abgebildet und miteinander verknüpft werden.