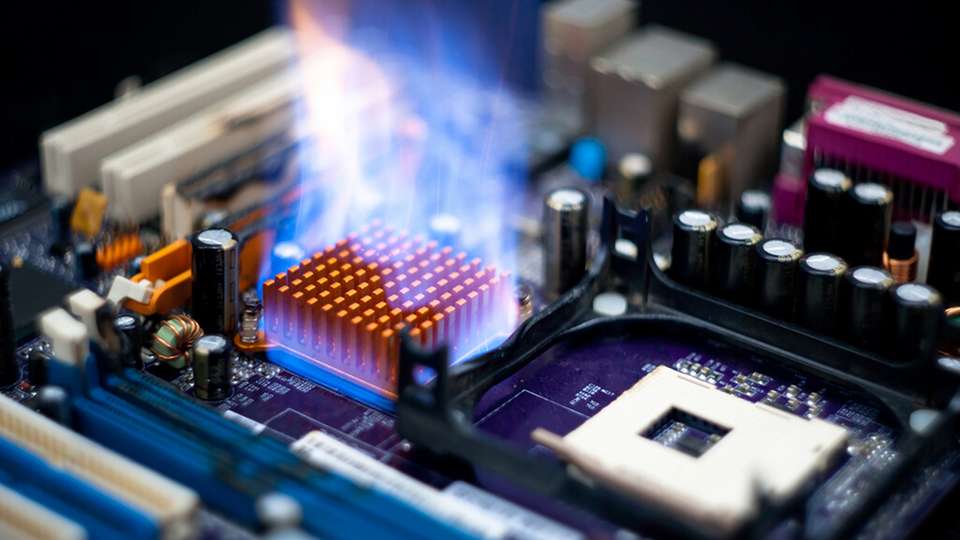

Elektronik wird kleiner, schneller und leistungsfähiger – und genau das bringt Entwickler ins Schwitzen. Wo früher großzügige Leiterplattenflächen für die Abwärme sorgten, drängen heute leistungsstarke Chips auf engstem Raum. Die Folge: Temperaturen steigen, Bauteile altern schneller, Systeme drosseln ihre Leistung oder fallen ganz aus. Thermal Management ist längst nicht mehr eine nachgelagerte Disziplin, die am Ende eines Projekts „irgendwie“ berücksichtigt wird. Es ist die stille Lebensversicherung jedes elektronischen Systems – und der Schlüssel zu Zuverlässigkeit und Kundenvertrauen.

Wer schon in der Konzeptphase an die Wärme denkt, hat die Nase vorn.Wer schon in der Konzeptphase an die Wärme denkt, hat die Nase vorn. Mit thermischen Simulationen lassen sich Hotspots sichtbar machen, bevor die erste Leiterplatte produziert wird. CFD-Tools zeigen, wo Kupferflächen vergrößert, Vias gesetzt oder Gehäuse optimiert werden müssen. Der Entwickler wird zum „Thermal Designer“ – ein Rollenwechsel, der nicht nur Ausfälle verhindert, sondern Entwicklungszeit und -kosten drastisch reduziert.

Die Möglichkeiten sind vielfältig: passive Maßnahmen wie Wärmeleitpads oder clever platzierte Leiterbahnen, aktive Lösungen wie Miniaturlüfter, Heatpipes oder gar Flüssigkühlungen für High-Power-Anwendungen. Sogar das Gehäuse selbst kann zum aktiven Teil des Kühlkonzepts werden. Aber Theorie ist nicht alles – erst Messungen am Prototyp bringen die Wahrheit ans Licht. IR-Kameras, Sensormatrizen und Langzeittests zeigen, ob die thermische Balance wirklich hält, was die Simulation versprochen hat.

Und die Zukunft? Sie wird intelligent. Chips, die ihre eigene Temperatur melden, Systeme, die ihre Kühlung dynamisch anpassen, und Kühlkörper aus dem 3D-Drucker, die exakt zum Layout passen – all das verändert die Rolle des Entwicklers. Thermal Management wird zur kreativen Disziplin, die Technik, Simulation und Design vereint.