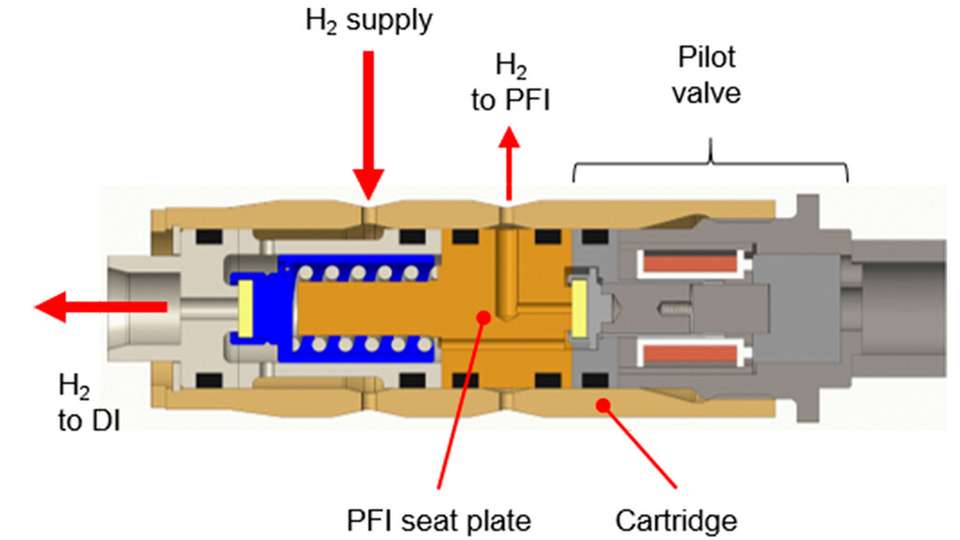

Zero-emission Wasserstoffmotoren benötigen, wie alle Verbrennungsmotoren ein Gemischbildungssystem, das heißt, ein System zur Zumessung des Kraftstoffes in diesem Fall Wasserstoffgas. Der vielversprechendste Ansatz ist eine sog. Niederdruck-Direkteinblasung (LP DI = low pressure direct injection), also eine Einblasung direkt in den Brennraum.

Lässt man die Einblasung erst nach Schließen der Einlassventile beginnen, kann der unerwünschte Luftverdrängungseffekt vermieden werden. Infolge dessen kann das Drehmoment bei gleichem Ladedruck gegenüber einer einfachen Kanaleinblasung um etwa 20 Prozent gesteigert werden und ein Rückzünden in den Einlasskanal wird sicher ausgeschlossen.

Durch die Auslegung des Systems auf niedrige Einblasedrücke von etwa 20 bar kann der Drucktank ohne Leistungseinbußen fast vollständig leer gefahren werden.

Prototyp für Wassestoff

Die geringe Dichte des Wasserstoffs erfordert dabei allerdings vergleichsweise große Öffnungsquerschnitte, um das Gas im verfügbaren Zeitfenster in den Brennraum zu blasen. Zudem weist das trockene Gas keinerlei Schmiereigenschaften auf. Zurzeit gibt es keine in Serie hergestellten LP-DI-Injektoren, welche die Lastenheftanforderungen auf Dauer erfüllen können.

Die Heilbronner Wissenschaftler um Prof. Karsten Wittek haben ein neuartiges LP-DI-System für gasförmige Treibstoffe entwickelt. Es basiert auf einer nach innen öffnenden Düse mit einer Fachsitzabdichtung. Die Betätigung des Abdichtelementes erfolgt servo-pneumatisch und nutzt die Druckenergie des zuströmenden Brenngases. Die Gestaltung der Sitzgeometrie in Kombination mit hoch verschleißfesten keramischen Werkstoffen garantieren auch die Einhaltung ambitionierter Lebensdaueranforderungen von Industrieanwendungen. Das System eignet sich vor allem für große Motoren wie beispielsweise solche von schweren Nutzfahrzeugen, Baumaschinen, Lokomotiven und Gen-Sets.

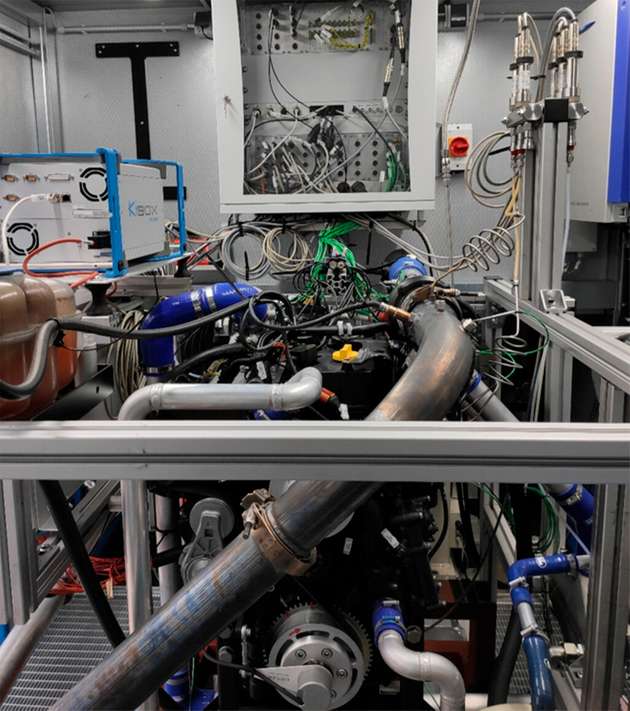

Das Konzept wurde als Prototyp realisiert und es wurden umfassende Versuchsreihen auf dem Einspritzdüsenprüfstand und auf dem Motorenprüfstand absolviert. Alle relevanten funktionalen Eigenschaften konnten experimentell bestätigt werden.