Bei einer nachhaltigen Betrachtung erstreckt sich der Klima- und Ressourcenschutz über die gesamte Wertschöpfungskette von Unternehmen. Es sind also die komplexen Zusammenhänge von der Rohstoffbeschaffung über die Produktion bis zur Logistik und Entsorgung zu berücksichtigen. In jedem Schritt entstehen Daten, welche die Berechnung des CO2-Fußabdrucks beeinflussen.

Die Asset Administration Shell (AAS) – auch als Verwaltungsschale oder digitaler Zwilling bezeichnet – bietet an dieser Stelle genormte Container für die erzeugten Daten sowie deren Struktur und Modellierung. Die AAS bildet somit die Grundlage, um Produktdaten automatisiert bereitzustellen sowie über einheitliche Schnittstellen weiterzuverarbeiten. Im Kontext der industriellen Digitalisierung fungiert die AAS als digitaler Zwilling eines Teilnehmers, der sich in einem Produkt, einer Maschine oder Anlage sowie einem kompletten Fertigungsbereich befinden kann. Die AAS gehört darüber hinaus zu den wesentlichen Bestandteilen der Kommunikation zwischen Unternehmen und schafft so die Basis für einen herstellerübergreifenden Datenaustausch zwischen unterschiedlichen Komponenten und Systemen.

Automatisierte Umweltdaten für Zukaufprodukte

Nachhaltigkeit entlang der gesamten Wertschöpfungskette: Warum braucht es dazu einen standardisierten Datenraum? Spätestens bei der Scope-3-Betrachtung der ESG-Ziele wird deutlich, dass hinsichtlich der Ausweisung von CO2-Kennzahlen sämtliche produzierenden Unternehmen weltweit zu berücksichtigen sind. Damit deren Erfassung möglichst einfach und im besten Fall automatisiert erfolgen kann, bedarf es standardisierter Datenräume und -schnittstellen. Hier bietet sich die AAS zur schnellen Ermittlung von Produktstammdaten und Kennzahlen an.

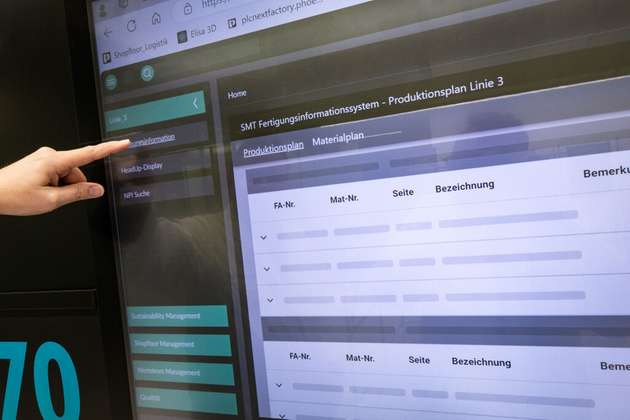

Die AAS lässt sich auch für interne Abläufe innerhalb von Wertschöpfungsketten verwenden, die eine Optimierung der Effizienz in puncto höhere Nachhaltigkeit zum Ziel haben. Welche Vorteile sich an dieser Stelle durch die Nutzung der AAS ergeben, zeigt der Blick in die Elektronikfertigung von Phoenix Contact am Standort Bad Pyrmont. Dort werden die internen Assets ganzheitlich über ihren kompletten Lebenszyklus gemanagt. „Wir betrachten die AAS als echten Gamechanger für die Integration der einzelnen Assets in übergeordnete Systeme“, sagt Stefan Schnake. Der Manager Manufacturing Data Support denkt dabei vor allem an den Zeitaufwand für das Anlegen der Datenpunkte. Der Standort Bad Pyrmont zählt allein in den Gebäuden rund 66.500 solcher Datenpunkte. Hinzu kommen weitere 10.000 Datenpunkte aus den Produktionslinien des Fertigungsbereichs. In Bezug auf mehr Nachhaltigkeit werden Gebäude und Produktion schon lange nicht mehr losgelöst voneinander in Augenschein genommen.

Datenpunkte ins Netzwerk schnell einbinden

Seit der Installation von PV-Anlagen liefern die Gewerbeimmobilien regenerative Energie, die zum Beispiel an die Ladepunkte der Elektrofahrzeuge weitergegeben wird. Daraus resultiert eine Zunahme digitalisierter Systeme, um Erzeuger und Verbraucher miteinander zu vernetzen. Ziel sind die Bereitstellung von Informationen über den Ist-Zustand sowie Transparenz im Hinblick auf die Abhängigkeiten, sodass sich der gesamte Standort in Bad Pyrmont energetisch verbessern lässt. Zur Veranschaulichung nennt Stefan Schnake einen ungeplanten Schichtausfall.

In einem digitalisierten Unternehmen erkennen Sensoren den Stillstand, da sich beispielsweise im Hallenbereich keine Personen bewegen und die Anlagen nicht laufen. Erhält die Gebäudeautomation die Information aufgrund der Vernetzung der einzelnen Systeme automatisch, kann sie sofort entsprechend reagieren und unter anderem die Beleuchtung und Belüftung abschalten. Stefan Schnake zieht einen realen Fall aus Oktober 2023 heran. „Wir haben seinerzeit rund 500 kWh eingespart, was in etwa dem Strombedarf eines Zweipersonenhaushalts in einem Vierteljahr entspricht. Außerdem hat sich der CO2-Ausstoß um 200 kg reduziert.“

Wie viele Sensoren sind für eine sinnvolle Digitalisierung notwendig? Und wie hoch belaufen sich die Kosten bei Bestandsgebäuden und -produktionen? Stefan Schnake kalkuliert mit einer halben Stunde Arbeitszeit pro Datenpunkt, sofern es keine technische Hilfe gibt. Für den Standort Bad Pyrmont wäre das ein Zeitraum von 18 Jahren bei einer rein manuellen Umsetzung. Dieser Berechnung liegt eine Wochenarbeitszeit von knapp 40 Stunden zugrunde. Ließe sich die Installation der Sensoren und deren Integration in das Unternehmensnetzwerk auf eine Minute verringern, würde der Zeitraum ein halbes Jahr betragen. Die Annahme eines Zeitraums von einer Minute ist in dem Fall realistisch, wenn es in der Automation und Gebäudeleittechnik eine offene, standardisierte Umgebung für den Datenaustausch gibt. Hier wird deutlich, warum sich die AAS für die Orchestrierung aller Teilnehmer eines Standorts als wesentlich zeigt.

Grundlage zur Berechnung des Footprints

Ähnliche Mechanismen wirken bei der Ermittlung von Umweltfußabdrücken. Belastbare Zahlen lassen sich nur dann kalkulieren, sofern sämtliche Einflussfaktoren Berücksichtigung finden. Kommt dafür die AAS zum Einsatz, können die in einem Datencontainer enthaltenen Informationen zum Asset direkt verwendet werden. Auf Basis dieser Struktur von Umweltdaten berechnet Phoenix Contact den Product Environmental Footprint (PEF) seiner Geräte. Der PEF unterstützt bei der Analyse der Emissionen in den einzelnen Phasen des Gesamtprozesses. Auf dieser Grundlage lassen sich die erforderlichen Maßnahmen und Projekte für mehr Nachhaltigkeit in der kompletten Wertschöpfungskette angehen.