Zuckerrohr versüßt Kaffee und Kuchen, wird zur Produktion von Strom, Tierfutter und Ethanol verwendet und ist die Basis von Cachaça (ausgesprochen kah-schah-sah), einer Spirituose, die Hauptbestandteil des brasilianischen Nationalcocktails „Caipirinha“ ist. Bevor man aber naschen, tanken oder sich ein Getränk mixen kann, durchläuft das frisch geerntete Zuckerrohr zunächst einen komplexen Produktionsprozess.

Sensoren für die Zuckerrohr-Verarbeitung

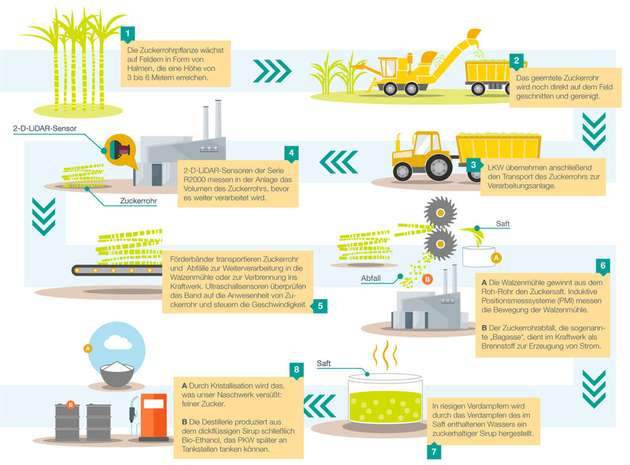

Die Ernte des Zuckerrohrs erfordert die Koordination drei verschiedener Umgebungen: Feld, Straße und Anlage. Auf dem Feld werden die Zuckerrohrpflanzen zunächst geschnitten und gereinigt. Lkw transportieren die Ernte anschließend in die Verarbeitungsanlage. Sobald die geernteten Stecklinge dort ankommen, messen 2-D-Lidar-Sensoren der R2000-Serie von Pepperl+Fuchs zum einen die Menge des Zuckerrohrs, das sich in Richtung Extraktion bewegt, und zum anderen die Menge der Zuckerrohr-Abfälle, bekannt als Zuckerrohrbagasse, die als Brennstoff verbrannt werden.

Auf dem Weg zur Extraktion in der Walzenmühle erfassen Ultraschallsensoren wie die der UC4000-Serie von Pepperl+Fuchs die Anwesenheit von Zuckerrohr auf dem Förderband. Die Sensoren steuern die Geschwindigkeit des Förderbands, um sicherzustellen, dass die richtige Zuckerrohrmenge in der Walzenmühle platziert wird. „Dieses Gerät stellt insbesondere eine gleichmäßige Zuckerrohrsaft-Gewinnung bei gleichbleibender Maschinengesundheit sicher“, erklärt Lucas Santos, Vertriebsleiter für die Fabrikautomation bei Pepperl+Fuchs Brasilien.

In den Walzenmühlen wird der Saft aus dem Roh-Rohr gewonnen. Hier ist eine langlebige Sensorik notwendig, da sie im Laufe des Tages zahlreichen Waschgängen, Schmutz und hohen Temperaturen standhalten muss. Daher kommen die robusten induktiven Positionsmesssysteme (PMI) zur Messung der Bewegung der Walzenmühle zum Einsatz. Diese Sensoren stellen eine effiziente Saftgewinnung sicher und verhindern zudem den Walzenverschleiß. Nach der Extraktion wird der Rohrsaft gereinigt, während die übrig gebliebenen Fasern zu den Kesseln transportiert werden, wo sie als Brennstoff dienen.

AS-Interface-Infrastruktur in der Verarbeitung

Um anschließend den sauberen Saft in dampfbeheizte Verdampfer zu transportieren, steuern AS-Interface-Komponenten von Pepperl+Fuchs die Ventile, die geöffnet werden müssen. Die riesigen Metallfässer dampfen das im Saft enthaltene Wasser ab, um daraus einen dicken, zuckerhaltigen Sirup herzustellen. AS-Interface-Analogmodule empfangen in dieser Phase außerdem Signale von Temperaturmess- und Grenzwerterfassungstechnologien. Der während des Kochprozesses erzeugte Dampf versorgt die anderen Teile der Anlage mit Strom, während die AS-Interface-Infrastruktur die Ventilstellung überwacht und sicherstellt, dass die richtigen Ventile öffnen, um den Sirup entweder zur Ethanolherstellung in die Destillation oder zur Rohzuckerherstellung in die Kristallisation zu leiten.

In beiden weiterführenden Schritten kommen ebenfalls AS-Interface-Komponenten zum Einsatz: Während der Kristallisation kann AS-Interface zum Empfang digitaler und analoger Signale von Maschinen wie Vakuumpfannen und Zuckerzentrifugen eingesetzt werden. In der Destillerie empfangen AS-Interface Analog- und Sensormodule Signale, die die Tanktemperatur, den Tankfüllstand und die Ventilstellung anzeigen. Da viele der Produktionsschritte in der Destillation gefährlich sind, verlassen sich Destillerien außerdem auf Namur-Sensoren, um die Ventilstellung zu erkennen, und Barrieren für Eigensicherheit, um die Prozesssicherheit während der Fermentation und Destillation des Rohrsafts zu gewährleisten.

Die Zukunft der Branche wachsen lassen

Um der Nachfrage nach fortschrittlicher Sensorik gerecht zu werden, ist Pepperl+Fuchs in Brasilien mit der zunehmenden Automatisierung der Zuckerrohr-Industrie gewachsen. „Wir haben mit nur drei Mitarbeitern angefangen“, blickt Marilia Ferraioli Makarowits, Marketing-Koordinatorin von Pepperl+Fuchs Brasilien, zurück. „Aber unsere Verkäufe sind in den letzten Jahren stark gewachsen und inzwischen haben wir fast 50 Mitarbeiter, die in der Prozessautomation, Fabrikautomation und zentralen Diensten sowie in rund 60 Vertriebskanälen arbeiten.“

Um diesem Wachstum auch räumlich Rechnung zu tragen, hat Pepperl+Fuchs Brasilien 2018 seinen Hauptsitz in eine größere Bürofläche verlegt. Mit dem Ausbau des Teams und der Vertriebskanäle wird Pepperl+Fuchs in Brasilien in den kommenden Jahren nicht nur der Zuckerrohr-Industrie, sondern auch anderen Unternehmen und Branchen eine verbesserte Produktivität, Zuverlässigkeit und Sicherheit in ihren Anlagen bieten können.

Fernüberwachung der Produktion

Insbesondere in der Zuckerrohr-Industrie arbeitet das Team der brasilianischen Niederlassung derzeit daran, eine verbesserte Online-Diagnose, neue Parameter zur Warenverfolgung sowie umfangreiche Echtzeitdaten zur Verfügung zu stellen. Einer der größten Einzel-Exporteure von Zucker und Zuckerrohrethanol in Brasilien hat seine Prozesse mit Hilfe der Technologien von Pepperl+Fuchs bereits intelligenter gestaltet. So überwacht das Unternehmen nun seine 26 Werke von seinem Hauptsitz in São Paulo aus. „Wenn ein Ventil in einem Werk in einem anderen Bundesstaat geöffnet werden muss, kann das Bedienpersonal die Aktion vom Hauptsitz des Unternehmens in São Paulo aus starten“, berichtet Lucas Santos.

Das Team von Pepperl+Fuchs Brasilien arbeitet außerdem an der Einrichtung eines RFID-basierten Systems, das Zuckerrohr nach Sorte, Charge, Herkunft und Pflanzdatum während des Transports verfolgt. Rafaela Franca, Produktspezialistin für Fabrikautomation bei Pepperl+Fuchs Brasilien, erklärt die Vorteile: „Die RFID-Technologie macht den Transport von Zuckerrohr viel zuverlässiger und ist ein effizienter Ersatz für die derzeit verwendeten Papierprotokolle.“

Eine Lösung, die die Anwesenheit von Rohrstöcken in Fräswalzen messen soll, ist ebenfalls in Arbeit. So, wie sich die Preise für Zucker und Ethanol ändern, so ändern sich auch die Bedürfnisse der Industrie. Mit der Hilfe der flexiblen Technologien von Pepperl+Fuchs und der Unterstützung bei Innovationen in ganz Brasilien wird die Zuckerrohr-Industrie die Welt aber weiterhin ein wenig süßer machen – mit nachhaltig und effizient produzierten Produkten auf der ganzen Welt.

.jpg)