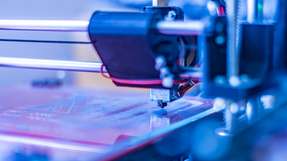

Optimiertes Druckverfahren

Solarzellen auszudrucken ist nicht trivial, denn diese Technik hat ihre Tücken: Um die gewünschten Bauteile industriell herzustellen, muss man leitende, halbleitende oder isolierende Schichten – jede von ihnen tausendmal dünner als ein Haar – in einer bestimmten Abfolge auf eine Trägerfolie aufdrucken. Dies ist ein hochkomplexer Vorgang, dessen Details vollständig verstanden werden müssen, um maßgeschneiderte Anwendungen zu ermöglichen. Eine weitere Herausforderung ist die Kontaktierung der flexiblen, leitfähigen Schichten. Bisher werden dafür oft elektrische Kontakte aus kristallinem Indium-Zinn-Oxid genommen. Aber: Das Oxid ist spröder als die darüber liegenden Polymere, was die Flexibilität der Zellen einschränkt.

Vor Kurzem gelang es nun Forschern vom Lawrence Berkeley National Laboratory in Kalifornien, die Vernetzung der Polymermoleküle in der aktiven Schicht einer organischen Solarzelle während des Druckens zu verfolgen. Zusammen mit den Kollegen aus Kalifornien nutzte ein Forscher-Team der TUM diese Technik, um die Eigenschaften der Polymer-Elektronik zu verbessern. Für ihre Untersuchung verwendeten sie Röntgenlicht, das auf die frisch gedruckte Kunststoffschicht geleitet und dort gestreut wird. Die Veränderung des Streumusters ermöglicht die Bestimmung der Anordnung und Orientierung der Moleküle beim Aushärten der gedruckten Filme.

Im Zuge ihrer Forschung fanden die Wissenschaftler heraus, dass schon kleine Veränderungen der physikalisch-chemischen Prozessbedingungen Aufbau und Eigenschaften der Schicht erheblich beeinflussen. Die Zugabe von Lösungsmitteln mit hohem Siedepunkt führt etwa dazu, dass sich die Kunststoffkomponenten leichter entmischen und die leitfähigen Moleküle so besser kristallisieren. Der Abstand zwischen den Molekülen nimmt ab und die Leitfähigkeit steigt. Stabilität und Leitfähigkeit lassen sich auf diese Weise so weit steigern, dass sich das Material nicht nur als Blockierschicht, sondern sogar als transparenter, elektrischer Kontakt einsetzen lässt. Damit ließen sich die spröden Indium-Zinn-Oxid-Schichten ersetzen. Ergebnis: Alle Schichten könnten nach dem gleichen Verfahren hergestellt werden – für Hersteller ein großer Gewinn.