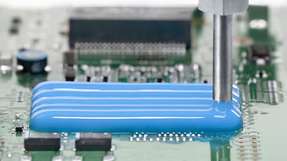

Viele Alltagsprodukte enthalten – bewusst, oft aber auch unbewusst – den Werkstoff Silikon. Dazu zählen etwa Smartphones, Automobilkomponenten, Haushaltsgeräte, Textilien, Hygieneartikel oder medizinische Produkte – um nur einige wenige zu nennen. Durch die einzigartigen Werkstoffeigenschaften von Silikon ist es möglich, eine Vielfalt an Varianten zu erzielen, welche zum Beispiel hitzebeständig, wasserabweisend, elastisch und UV-beständig, resistent gegenüber Umwelteinflüssen und kältebeständig sind. Der Markt für die verschiedensten Silikonanwendungen hat sich in den letzten Jahren stetig weiterentwickelt, jedoch konnte erst in den vergangenen Jahren neben den bewährten Fertigungstechniken wie dem Silikonspritzguss eine innovativere Technologie vorgestellt werden: Das dreidimensionale Drucken von Silikon. Eine besondere Herausforderung stellen dabei sowohl das Handling als auch die Verarbeitungssysteme für die anspruchsvolle Fertigung der Silikonbauteile dar.

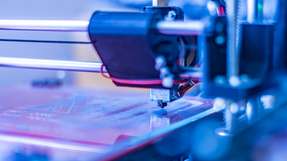

Viscotec stellte Im November 2017 den 1K-Druckkopf auf der Messe Formnext in Frankfurt vor. Damit hat der Dosiertechnikspezialist auf die Nachfrage von viskosen Medien und Pasten im 3D-Druck reagiert. Mit dem Druckkopf lassen sich Schichthöhen von bis zu 200 Mikrometer und konstante Linien aus Silikon, Schicht für Schicht, auftragen. Bei diesem Verfahren handelt es sich um ein volumetrisches Dosierprinzip auf Basis der Exzenterschnecken-Technologie. Durch das exakte Zusammenspiel von Rotor und Stator entstehen abgeschlossene Kammern mit identischen Volumen, die ein präzises Auftragen von Silikon während dem 3D-Druck gewährleisten. Darüber hinaus besteht technisch die Möglichkeit, am Linienende einen gezielten Fadenabriss durch Einstellung eines Rückzuges zu erzeugen.

Das Vernetzen der einzelnen Silikonschichten erfolgt unabhängig von der Drucktechnologie und kann je nach Auswahl der Materialien zwischen UV, Wärme und Feuchtigkeit, aber auch aus einer daraus resultierenden Kombination erfolgen. Eine individuelle und kundenspezifische Lösung ist folglich möglich. Die Exzenterschnecken-Technologie findet neben der Anwendung im Druckprozess auch ihren Einsatz bei Materialentnahme- und Aufbereitungssystemen. In der additiven Fertigung können dadurch größere Behälter wie beispielsweise Hobbock-Systeme gefüllt mit Silikon direkt zum Druckkopf gefördert werden. So wird eine einheitliche und hochwertige Verarbeitung von Silikonen im gesamten Prozess – von der Materialentnahme bis hin zum Druck – gewährleistet.

Neue Anwendungsfelder und Märkte dank 3D-Druck von Silikonen

Ein konkretes Funktionsbeispiel ist das 3D-Drucken von Dichtungen aus Silikon für unterschiedlichste Einsatzbereiche. Derzeit werden Dichtungen mit einem konventionellen Spritzgussverfahren in sehr hohen Stückzahlen gefertigt. Doch gerade während der Entwicklungsphase von neuen Dichtungen entstehen hohe Kosten, da bereits für erste Prototypen ein kostenintensives Werkzeug angefertigt werden muss. Der 3D-Druck hingegen ermöglicht es, die Fertigung eines Werkzeugs zu übergehen und einen ersten 3D-gedruckten Prototypen zu erstellen.

Aus bestehenden Versuchsreihen geht hervor, dass die additiv gefertigten Bauteile nahezu die gleichen mechanischen Eigenschaften besitzen wie das mittels Spritzguss gefertigte Bauteil. Je nach dem zu verwendenden Silikon kann von der Entwicklungs- bis hin zur endgültigen Fertigungsphase eines Bauteils mit ein und demselben Produktmaterial gearbeitet werden. Durch den Wegfall der Werkzeugfertigung sinken zum einen die Entwicklungskosten und zum anderen kann die Produktionszeit zwischen der Entwicklung und der fertigen Dichtung reduziert werden. Eine weitere Herausforderung besteht nun darin, von der Prototypen- zur Kleinfertigung von komplexen Bauteilen überzugehen und die Prozesssicherheit der gefertigten Bauteile zu gewährleisten.

-2247127326.jpg)

.jpg)