Rohstoffengpässe, geopolitische Abhängigkeiten und der steigende Bedarf an Elektromobilität stellen die Fahrzeugindustrie vor enorme Herausforderungen. Besonders kritisch ist die Versorgung mit Seltenen Erden, die für leistungsfähige Elektromotoren unverzichtbar sind. Doch es gibt Lösungsansätze und Potenzial zur Ressourcenschonung. Eine aktuelle Studie zeigt, dass die Hersteller von Elektrofahrzeugen ihren Materialbedarf durch die Wiederaufbereitung und Wiederverwendung von Komponenten um fast 15 Prozent senken könnten.

Rohstoffknappheit zwingt Industrie zum Umdenken

Die Einsparungen können durch die Anwendung eines von schwedischen Forschern entwickelten Entscheidungsmodells für ein zirkuläres Produktionssystem erzielt werden. Das Tool wurde auf der Grundlage von Simulationen für den gesamten Lebenszyklus von Motorkomponenten für Elektrofahrzeuge (EV) entwickelt, um ein Produktdesign zu fördern, das eine spätere Wiederaufarbeitung und Wiederverwendung beziehungsweise ein Recycling ermöglicht.

In einem Testfall mit einem elektrischen Maschinenprodukt aus der Schwerlastfahrzeugindustrie konnten die Forscher Produktionskosteneinsparungen von 18,6 Prozent und eine Verringerung des CO2-Fußabdrucks von insgesamt 38,7 Prozent ermitteln. Der Materialbedarf wurde um 14,7 Prozent reduziert. Laut Farazee Asif, Forscher am KTH, können diese Vorteile mit einer zusätzlichen Investition in die Konstruktion von 10,6 Prozent erreicht werden.

Geringerer CO2-Fußabdruck

Laut Asif zeigt die Studie, wie die Industrie durch die Einführung von Kreislaufdesign erhebliche Produktionskosten einsparen, ihren Energie- und Materialbedarf senken und gleichzeitig ihren CO2-Fußabdruck sowie ihre Abfallmenge reduzieren kann. „Die Vermeidung der Gewinnung neuer Materialien ist ein wichtiger Umweltfaktor“, sagt er.

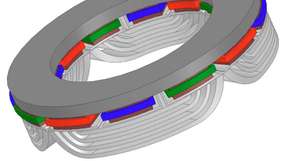

Simulationen haben gezeigt, dass 80 Prozent des Elektrostahls für Elektromotoren wiederaufbereitet oder wiederverwendet werden könnten, während die restlichen 20 Prozent recycelt werden könnten. In ähnlicher Weise könnten 60 Prozent der Magnete und 56 Prozent des normalen Stahls wiederaufbereitet und wiederverwendet werden, während der Rest dem Recycling zugeführt wird.

„Praktiken der Kreislaufwirtschaft sind entscheidend für die Sicherung künftiger Ressourcen bei der Herstellung von Elektrofahrzeugen, insbesondere bei Teilen mit hohem Seltenerdanteil wie Elektromotoren“, sagt Asif. Es sind jedoch noch bedeutende Designinnovationen sowie die Modellierung der wirtschaftlichen und ökologischen Auswirkungen dieser Innovationen erforderlich. Das Modell ermöglicht Herstellern eine detaillierte und genaue Darstellung komplexer Produktionssysteme, von den kleinsten Aktionen bis hin zu Ereignissen auf Makroebene, sagt Mayarí Perez, Hauptautorin der Studie und ehemalige Masterstudentin für nachhaltige Produktionsentwicklung an der KTH.

Beitrag zur Zukunft der E-Mobilität

„Zum Beispiel werden Seltene Erden wie Neodym, Praseodym und Dysprosium benötigt, um leistungsstarke Magneten für Elektromotoren herzustellen”, sagt Perez. Mithilfe des Tools können die Aktivitäten von Lieferanten, Herstellern und Recyclern modelliert werden, sodass ein Hersteller die Verfügbarkeit solcher Materialien vorhersagen kann. Zudem kann es die Logistik des Transports von Materialien und Komponenten simulieren, um eine rechtzeitige Lieferung an die Produktionsstätten zu gewährleisten.

„Durch eine Ausweitung der Kreislaufwirtschaft könnte die Automobilindustrie bis zum Jahr 2050 bis zu 70 Prozent des künftigen Neodymbedarfs für Elektrofahrzeuge decken“, so Perez weiter. „Diese Studie ist ein Beitrag zur Entwicklung der notwendigen Infrastruktur und des End-of-Life-Managements.“ Asif betont, dass die Forschung „ein großartiges Beispiel für die Zusammenarbeit zwischen Industrie und Hochschulen ist“. An der Studie arbeiteten gemeinsam mit Asif und Perez der KTH-Forscher Yongkuk Jeong und Michael Lieder, Business Developer bei Scania.