Rüttelt man ordentlich, wird Beton stabiler und tragfähiger. Das heftige Hin und Her lässt Hohlräume zwischen Körnchen und Steinchen schrumpfen, alles wird verdichtet. Auch die Teilchen von Metallpulver in einem 3D-Drucker können so näher zusammenrücken. Wenn der Laser das verdichtete Pulver schmilzt, wird das Bauteil, das Schicht über Schicht aus dem geschmolzenen Metall entsteht, stabiler, die Metallkristalle bilden sich in der Schmelze kleinmaschiger – sofern man alle wichtigen Stellschrauben beim Druckprozess richtig miteinander in Einklang bringt. Dies hat der inzwischen promovierte Fertigungstechniker Oliver Maurer in seiner Doktorarbeit bei Professor Dirk Bähre nachgewiesen. Zum Rütteln verwendete er Schall – schließlich ist beim 3D-Druck Hochpräzision gefragt. „Schall lässt sich sehr exakt kontrollieren und dosieren“, erläutert Oliver Maurer, warum er Schall einer mechanischen Rüttelvorrichtung vorzieht.

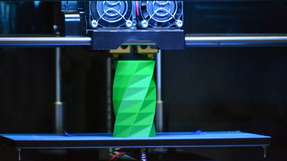

Hierfür baute der Fertigungstechniker einen Lautsprecher in einen handelsüblichen Metall-3D-Drucker ein, genauer gesagt unter die Substratplatte, auf der das Metallpulver liegt. Die Schallwellen sorgen für Vibrationen und Hub-Rüttelbewegungen auf der Platte. Durch das ruckweise heftige Schütteln wird das Pulver gezielt verdichtet, bevor der Laser es aufschmilzt. „Dadurch reduzieren sich Poren, die Mikrostruktur der Metallschichten wird homogener, die Oberfläche glatter und die Bauteile sind sogar geometrisch genauer“, sagt der Forscher. Heißt auch: Die 3D-Druckerzeugnisse halten aufgrund der höheren Qualität weit mehr aus, sie werden belastbarer, ihr Einbau wird problemloser und schneller, außerdem werden weniger fehlerhafte Teile produziert und es muss weniger nachbearbeitet werden.

Schall steuert auch den Schmelzprozess

„Der Schmelzprozess läuft mit diesem neuen Verfahren kontrollierter ab. Genau gesagt, hebt oder senkt der Schall die Pulveroberfläche in definierten Grenzen aus dem Laserfokus. Außerdem beeinflusst der Schall, wie die Schmelze erstarrt. Durch die Verdichtung ist auch die Stützwirkung des Pulverbetts am Bauteil höher, das Bauteil bleibt also, wo es ist, Schmelze läuft nicht in Zwischenräume“, erklärt Maurer. Vermutlich werde sogar die Eigenspannung des Bauteils verringert, das müsse aber noch weiter erforscht werden.

Nachdem der Laser die Metallpartikel aufschmilzt, wachsen Metallkristalle – solange, bis sie vollständig erstarren. „Bleibt das neue Bauteil dabei permanent in Schwingung, bilden sich kürzere statt langer Metallkristallite in alle Richtungen aus. Diesen Prozess können wir mit Schall gezielt steuern“, erklärt Maurer. Das macht das gedruckte Bauteil in seinem Gefüge erheblich stabiler. Denn die Kristallite wachsen nicht einfach lang nebeneinander, was in der Schmelze zu gefürchteten Hohlräumen oder Blasen führen kann, die Löcher in Bauteilen hinterlassen, wo eigentlich keine sein sollten. Ein durch solche Poren geschwächtes Bauteil hält Belastungen weniger stand. „Durch die Schallvibrationen treffen die Kristallite schneller auf Nachbarkristallite, wir erreichen so ein besseres Verhältnis von Länge und Breite der Kristallite, die dichter miteinander vernetzt werden. Das Metallgefüge wird also verfeinert und damit stärker und stabiler“, sagt Maurer.

Feinere Bauteile dank präziser Prozessabstimmung

Mit dem neuen Verfahren lassen sich vor allem kleinere Bauteile erheblich feiner, genauer und damit qualitativ hochwertiger drucken. „Etwa bis zu einer Größe, die man in eine Hand nehmen kann“, ergänzt Maurer. Paradebeispiele wären also kompliziert geformte Spezialbauteile mit vielen Ecken und Kanten für Luft- und Raumfahrt, Fahrzeugbau, aber auch etwa in der Medizintechnik, zum Beispiel für Prothesen. Solche Metallbauteile aus dem 3D-Drucker erfüllen heute oftmals nicht die hohen Qualitätsansprüche.

Wer denkt, es genüge, am 3D-Drucker zu rütteln oder die Platte einfach so zu beschallen, der irrt gewaltig: Der Prozess muss im Einzelfall sehr genau eingestellt werden – und das ist ein überaus kniffliges Unterfangen. „Die einzelnen Prozessparameter unterscheiden sich mit und ohne Schall erheblich“, sagt Maurer, der hierauf spezialisiert ist. Durch eine Vielzahl an Versuchen über mehrere Jahre hinweg sammelte das Team von Professor Bähre Erfahrung darin, diese Prozesse abzustimmen. Schließlich muss die Beschallung mit sämtlichen Parametern des 3D-Drucks, angefangen mit Laserleistung und -geschwindigkeit bis hin zur Dicke der Pulverschicht und Charakterisierung der Metallart im Einklang sein, sonst wird das Bauteil nicht perfekt.

„Dass Schall bei Fertigungsprozessen zu besseren Ergebnissen führen kann, war bereits bekannt beim Laser-Auftragsschweißen, dem sogenannten Laser Cladding. Um Werkstücke stabiler zu machen, baut man dort Metallstrukturen auf einem Grundkörper auf, indem man Draht oder Pulver aufschweißt“, sagt Maurer, der nun zeigen konnte, dass Schall auch beim pulverbettbasierten 3D-Druck zu besseren Ergebnissen führen kann. Während beim Laser Cladding eine Schallleistung von 1.000 W zum Einsatz kommt, genügen für den erheblich feineren pulverbettbasierten 3D-Druck mit Maurers Methode gerade mal 3 bis 5 W Schallleistung. Erforscht hat der Saarbrücker Fertigungstechniker das Verfahren in seiner Doktorarbeit an einer Alulegierung. „Aber auch auf andere Legierungen ist das Verfahren übertragbar. Wichtig ist jedoch immer, den gesamten Prozess, insbesondere die Frequenz der Beschallung maßgeschneidert abzustimmen“, sagt Maurer.