Obwohl im allgemeinen Sprachgebrauch oft von Batterien die Rede ist, handelt es sich bei den in Industrie und Elektromobilität verwendeten Energiespeichern technisch korrekt um Akkumulatoren, insbesondere Lithium-Ionen-Akkus. Der englische Begriff „Battery“ wird häufig als Sammelbegriff verwendet. Da er wiederaufladbare Akkus und nicht wiederaufladbare Batterien einschließt, wird im Deutschen oft „Batterie“ als Synonym für beide Varianten verwendet.

Ein zentrales Problem beim Recycling von Lithium-Ionen-Akkus ist die enorme Vielfalt an Zellchemien, Bauformen und Designs, die je nach Hersteller und Anwendungsbereich variieren. Diese Unterschiede erschweren eine standardisierte Wiederaufbereitung, die große Zahl individueller Materialzusammensetzungen macht unterschiedliche Handhabung notwendig. Besonders herausfordernd ist die sichere und effiziente Vorbehandlung: Vor dem eigentlichen Recyclingprozess müssen die Akkus in der Regel entladen oder inaktiviert werden, um Kurzschlüsse oder Brände zu vermeiden.

Mechanische Zerlegung

Nach der Entladung folgt die mechanische Zerlegung, bei der eine zuverlässige Überwachung des Materialflusses und der Sicherheitsvorkehrungen entscheidend ist, um einen reibungslosen und effizienten Ablauf sicherzustellen. Hier stellen präzise Füllstandsmessungen die gewünschte kontinuierliche Beladung der Förderbänder und Sammelbehälter sicher. Mittels Druckmesstechnik wird die Schutzgasatmosphäre sowie der Zustand von Filterpressen überwacht. Zuverlässige inline Mess- und Überwachungssysteme erlauben die frühzeitige Erkennung von Belagsbildung in Prozessleitungen, bevor Blockaden entstehen. So bleibt der Materialfluss kontinuierlich und die Weiterverarbeitung kann unterbrechungsfrei fortlaufen. Nach der mechanischen Zerlegung stehen zwei Hauptwege für die Rückgewinnung der Inhaltsstoffe zur Verfügung: das pyrometallurgische und das hydrometallurgische Verfahren.

Pyrometallurgisches Verfahren

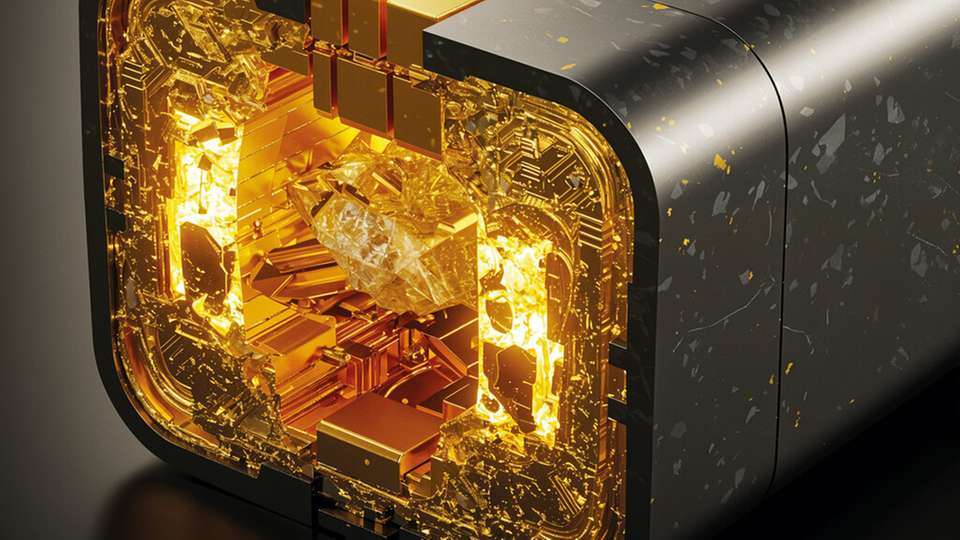

Das pyrometallurgische Recycling kann direkt nach der Zerkleinerung oder nach einem Sortierungsschritt zur Abtrennung der Gehäuse und Folienbestandteile genutzt werden. Zum Einsatz kommen Hochtemperaturöfen, um die übrigen Batteriebestandteile zu schmelzen und zu verbrennen. Übrig bleiben Metalle wie Kobalt, Lithium, Nickel, Mangan, Aluminium & Kupfer in einer Schlacke. Diese kann beispielsweise in der Metallindustrie veredelt sowie in der chemischen Industrie für die Herstellung hochwertiger Verbindungen wiederverwendet werden.

Dieses Verfahren ist einfacher in der Umsetzung als die hydrometallurgische Methode, da es ohne eine aufwendige Vorbehandlung auskommt. Die mechanisch zerkleinerten Altbatterien können direkt eingeschmolzen werden. Kohlenstoffhaltige Bestandteile, wie zum Beispiel Graphit, Elektrolyte und Kunststoffteile, fördern die Verbrennung. Allerdings ist der Prozess trotzdem äußerst energieintensiv, da die Batteriebestandteile bei Temperaturen von über 1.500 °C geschmolzen beziehungsweise verbrannt werden. Dadurch entstehen erhebliche CO2-Emissionen sowie weitere Schadstoffe, die über aufwändige Abgasreinigungsanlagen gefiltert werden müssen. Besonders der hohe Schadstoffausstoß durch die Verbrennung organischer Bestandteile stellt eine Herausforderung für die Umwelt dar. Durch den Verbrennungsvorgang gehen der Kreislaufwirtschaft wertvolle Rohstoffe wie Graphit und Elektrolyte verloren. Eine präzise Steuerung der Materialströme und Prozessparameter ist essenziell, um den Energieverbrauch zu optimieren und Emissionen zu reduzieren. Zuverlässige, schnell ansprechende und hochgenaue Temperaturmesstechnik erschließt ein großes Einsparpotenzial bei energieintensiven Prozessen. Darüber hinaus trägt die präzise Erfassung des Luft- und Gasdurchflusses zur Optimierung der Verbrennungsvorgänge bei und verbessert Emissions- und Energiebilanz. Ein weiteres Merkmal dieses Verfahrens ist, dass der Schmelzprozess zu einem gemischten Metallprodukt führt, in dem mehrere Metalle in einer Schlacke zusammengefasst sind. Diese Schlacke muss in nachgelagerten Prozessen weiter aufbereitet werden, um einzelne Metalle gezielt zurückzugewinnen, was zusätzlichen Energieaufwand und chemische Trennverfahren erfordert. Insbesondere das begehrte Lithium kann hier nur unter besonderem Aufwand zurückgewonnen werden.

Hydrometallurgisches Verfahren

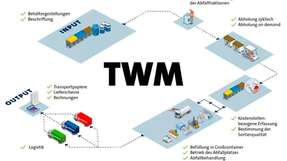

Das hydrometallurgische Verfahren hingegen setzt auf chemische Extraktionsprozesse, um wertvolle Metalle selektiv aus der sogenannten schwarzen Masse zu gewinnen. Im Vergleich zum pyrometallurgischen Recycling bietet diese Methode eine höhere Rückgewinnungsrate der Einzelkomponenten und verbraucht insgesamt weniger Energie. Allerdings bringt dieses Verfahren weitere Prozessschritte mit sich. Nach der mechanischen Zerkleinerung wird zuerst aufgetrennt und sortiert. Es werden zwei Hauptfraktionen gebildet. Eine trockene Fraktion aus Metall- und Kunststoffstücken, die sortenrein sortiert werden können. Sie können direkt in den Materialkreislauf zurückgeführt werden. Als zweite Fraktion entsteht eine feuchte, tiefschwarze Masse, bestehend aus den ehemals aktiven Batteriematerialien und flüssigen Komponenten, wie dem Elektrolyten. Die Trocknung geschieht über eine Filterpresse oder durch Unterdruck. Der abgetrennte Elektrolyt kann ebenfalls direkt wieder in den Material Kreislauf zurückgeführt werden.

Die daraus entstandene trockene schwarze Masse wird in chemischen Laugungsprozessen und Fällungsprozessen aufgetrennt. Der Einsatz chemischer Lösungen bringt neue Herausforderungen mit sich. Ein entscheidender Faktor für effiziente Laugungsprozesse ist die präzise Dosierung und Kontrolle der eingesetzten Chemikalien, da aggressive Säuren zur Metalllösung und Fällungsreagenzien zur Produktgewinnung verwendet werden. Die zuverlässige Erfassung von pH-Wert, Leitfähigkeit, Durchfluss und Temperatur stellt stabile Prozessbedingungen sicher und trägt maßgeblich zur Selektivität und Qualität der Rohstoffrückgewinnung sowie dem sparsamen Ressourceneinsatz bei. Am Ende des hydrometallurgischen Verfahrens stehen entweder sortenreine Produkte oder definierte Mischungen, die direkt in der Produktion neuer Lithium-Ionen-Akkus verwendet werden können.

Den Kreis für Batterien und Akkus schließen

Um eine echte Kreislaufwirtschaft für Batterien und Akkus zu erreichen, den sogenannten „closed loop“, sollten die in der Batterieherstellung verwendeten Aktivmaterialien, Kunststoffe und Metallfolien nahezu vollständig zurückgewonnen werden. Der gesamte Recyclingprozess lässt sich durch ein Umdenken bei der Konzeption, Verwendung und Entsorgung von Batterien vereinfachen. Von Vorteil wäre beispielsweise die Einführung eines Batteriepasses, der dem Recyclingunternehmen die Zusammensetzung des Akkus verrät, oder auch Standards für die Bauform. Ein nachhaltiges Batteriemanagement ist eine wichtige Voraussetzung für die Einrichtung eines Systems mit geschlossenen Kreisläufen mit Maximierung der Weiterverwendung wertvoller Ressourcen.

Trotz der raschen Fortschritte sowohl beim Prozess als auch bei den damit verbundenen Technologien sind noch Herausforderungen zu bewältigen. Durch kontinuierliche Innovation und Zusammenarbeit baut die Branche jedoch zunehmend Systeme mit geschlossenen Kreisläufen auf, die die Wertschöpfung von gebrauchten Batterien maximieren.