Additive Verfahren erfordern eine andere Betrachtungsweise und andere Wege der Qualifizierung als die in der DGRL beschriebenen Werkstoffe und Herstellprozesse. Das liegt hauptsächlich daran, dass die mechanischen Eigenschaften des Bauteils erst während der Fertigung entstehen. Hierfür gibt es (noch) keine harmonisierten Werkstoffnormen. Zwar stehen die chemischen Merkmale des Ausgangsmaterials, in der Regel ein Pulver, fest, aber auch diese können sich im Lauf des Produktionsprozesses durch Wiederverwendung des Pulvers und Beimischungen verändern. Des Weiteren entsteht das Werkstoffgefüge erst durch den eigentlichen additiven Herstellungsprozess. Additiv gefertigte Rohteile und Halbzeuge sind deshalb im Sinne der Richtlinie Werkstoffe.

Für ihre Hersteller besteht die Herausforderung darin, mangels einer Werkstoffnorm alle Schritte zur Spezifizierung, Prüfung und Dokumentation der Materialeigenschaften selbst zu verantworten. Nur so erfüllen sie die gesetzlichen Standards. Da die additive Fertigung bislang vorwiegend für Prototypen, Einzelstücke oder Kleinserien zum Einsatz kommt, sind individuelle Ansätze für die Qualifizierung nötig.

Einzelgutachten für Einzelfälle

Die DGRL eröffnet Druckgeräteherstellern mithilfe von individuellen Werkstoffgutachten (Particular Material Appraisals, kurz PMA) einen Weg, ihre Werkstoffe zu qualifizieren. Diese Vorgehensweise ist in der Prozessindustrie bereits etabliert. Ein PMA garantiert, dass der Werkstoff die Sicherheitsanforderungen nach Anhang I Nummer 4.1 der Richtlinie erfüllt und für den vorgesehenen Einsatzzweck geeignet ist. Das Verfahren betrachtet alle mechanischen Eigenschaften wie Streck- oder Dehngrenze, Zugfestigkeit, Bruchdehnung oder auch die Korrosionsbeständigkeit in Verbindung mit der spezifischen Anwendung.

Bei den detaillierten Werkstoffanalysen werden die Regeln zu Berechnung, Konstruktion und Herstellung berücksichtigt und die Herstellerspezifikation einbezogen. Zu einer Zertifizierung nach der DGRL gehört neben den Bauteileigenschaften auch der lückenlos dokumentierte und damit rückverfolgbare Herstellprozess. Dies beinhaltet alle Schritte von der Prüfung des Metallpulvers bis zu Funktionsprüfungen der fertigen Bauteile.

Für Hersteller, die ein PMA nutzen wollen, ist die Zusammenarbeit mit einer Notifizierten Stelle empfehlenswert. Bei Bauteilen mit besonders komplexer Geometrie (für die additive Verfahren besonders gut geeignet sind), ergänzen die Sachverständigen die gängigen Prüfverfahren mit Computertomografie und entdecken so auch kleinste Materialfehler.

Fallbeispiel Samson: Vom Prototyp zur Serie

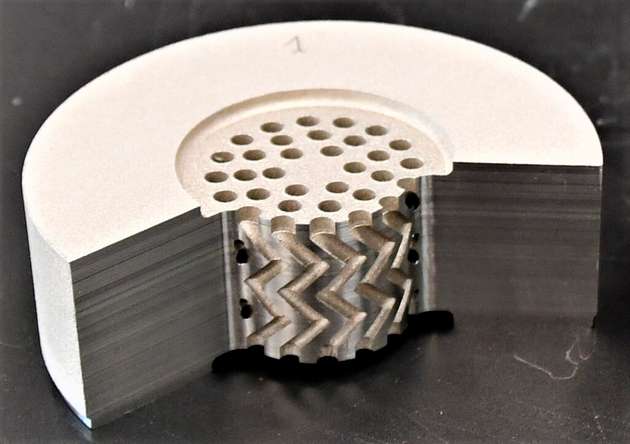

Samson stellt Ventile und Armaturen unter anderem für Druckgeräte her. Für die Fertigung von Prototypen für Stellventile nutzt das Unternehmen bereits seit längerem additive Verfahren, zum Beispiel die Laserverschmelzung in einem Pulverbett (Laser Beam Powder Bed Fusion for Metals / LB-PBF-M. Vor dem Hintergrund dieser Erfahrung sollte auch eine Fertigung in Serie entstehen – die dann der DGRL entsprechen muss. Samson und TÜV Süd haben zu diesem Zweck gemeinsam ein Zertifizierungsverfahren entwickelt, das auf PMA basiert.

Als Bauteil wurde ein bewährtes Stellventil in zwei Nennweiten und drei Druckstufen aus dem hierfür gängigen Metallpulver 1.4404/316L ausgewählt. Zusätzlich zur Zertifizierung des Pulvers selbst ist auch eine Qualifizierung im Zusammenhang mit dem vorgesehenen Drucker erforderlich. Material und Maschine müssen immer gemeinsam betrachtet werden: eine Besonderheit der additiven Fertigung beziehungsweise ihrer Zertifizierung. Additiv gefertigte Teile, deren Eigenschaften erst während der Herstellung entstehen, eignen sich nicht für zerstörende Materialprüfungen.

Da diese Eigenschaften von der Position und Lage im Bauraum der Maschine abhängen, muss stattdessen der Bauraum qualifiziert werden, das heißt, dass Abweichungen bekannt und belegt sein müssen. Die Werkstoffeigenschaften des Verkaufsteils werden dann über zerstörende Prüfungen an mitgedruckten Beistellproben nachgewiesen, die im Bauraum im kritischsten Bereich positioniert werden. Die zerstörungsfreien qualifizierenden Prüfungen sind dagegen am Verkaufsteil durchzuführen.

Neben der DGRL ist hier auch die Norm DIN TS 17026 (Unbefeuerte Druckbehälter – Zusätzliche Anforderungen an additiv gefertigte Druckgeräte und deren Bauteile) relevant und wurde in der Entwicklung des Zertifizierungsverfahrens berücksichtigt. Die Norm beinhaltet die Rückverfolgbarkeit der eingesetzten Materialien und die Dokumentation aller Fertigungsschritte, beginnend mit der Werkstoffspezifikation über die Rohteilfertigung bis zur Komplettarmatur. TÜV Süd begleitete den gesamten Prozess.

Erfahrung ist von Vorteil

Samson ist auf dem Weg zur additiven Serienproduktion richtlinienkonformer Druckgeräte nicht von Null gestartet, sondern war bereits als Werkstoffhersteller von Halbzeugen im Sinne der Richtlinie zertifiziert. Ein passendes Qualitätsmanagementsystem ist entsprechend schon nachgewiesen worden. Vor diesem Hintergrund fällt es leichter, neue Anforderungen umzusetzen und zusätzliche Qualifizierungs- und Zertifizierungsverfahren zu durchlaufen.

Bestehende Erfahrung mit Zertifizierungen trägt auch dazu bei, die Kosten im Rahmen zu halten. Es ist von Vorteil, wenn bereits nachvollziehbare Prüfungen durch ein akkreditiertes Labor vorliegen. Gleiches gilt, wenn alle Prüfverfahren einwandfrei dokumentiert wurden. Die reinen Audit- und Zertifizierungskosten sind in diesen Fällen in der Regel überschaubar.

Der Weg zur Norm

PMA und Zertifizierung stellen einen Übergang dar, das Ziel ist eine harmonisierte Norm für additiv gefertigte Druckgeräte. Hierzu wird die bestehende EN 13445 (Unbefeuerte Druckbehälter) derzeit weiterentwickelt. Die Ergänzung EN 13445-14 soll die Anforderungen speziell der additiven Fertigung definieren. Betrachtet werden das Material und die Bauteilsicherheit, aber auch die Prüfmethoden selbst und die Qualifikation des Personals. Eine Veröffentlichung wird allerdings nicht vor 2026 erwartet.

Fazit

Bis auch für additiv gefertigte Druckgeräte harmonisierte Werkstoffnormen vorliegen, bietet die Zertifizierung mit Hilfe von PMA einen praktikablen Weg für Unternehmen, die Übereinstimmung ihrer Erzeugnisse mit der DGRL nachzuweisen und sie so zu vermarkten. Das von TÜV Süd und Samson gemeinsam entwickelte Zertifizierungsprogramm ermöglicht nun auch anderen Herstellern, Druckgeräte nicht nur additiv zu fertigen, sondern rechtssicher in Verkehr zu bringen. Die Weiterentwicklung der EN 13445 wird dann eine harmonisierte Norm für AM-Bauteile darstellen.