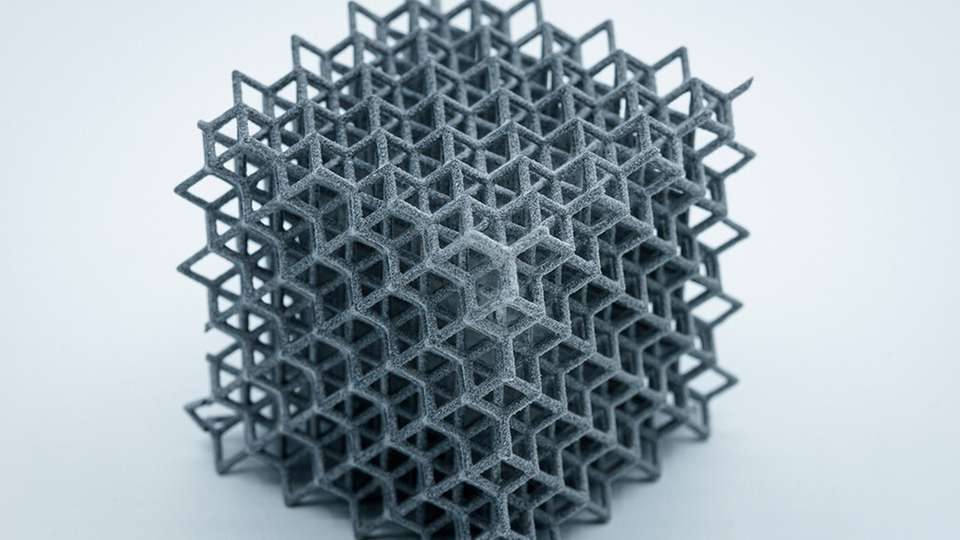

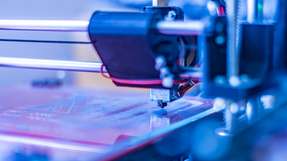

Die beiden additiven Produktionsverfahren sind sich ähnlich: Beim Selektiven Lasersintern (SLS) wird ein Kunststoffpulver, beispielsweise Polyamid 12 (PA12), flächig aufgebracht, erwärmt und dann selektiv mit einem Laserstrahl verfestigt. Dieser Vorgang wiederholt sich Schicht für Schicht.

Beim sogenannten Selective Absorption Fusion (SAF) werden ähnliche Kunststoffpulver verwendet. Bei dem Verfestigungsmechanismus des Pulvers unterscheidet sich das Verfahren allerdings vom SLS: Nach dem Auftragen des Pulvers je Schicht bringen beim SAF Inkjet-Druckköpfe punktuell eine Tinte auf, die infrarote Strahlung absorbiert. In diesen Bereichen erhitzt sich das Pulver nach der Überfahrt eines Infrarot-Strahlers und verschmilzt miteinander.

Bauteile müssen vordefinierte Tests bestehen

Ein möglicher Vorteil dieses Verfahrens ist die Zeitersparnis. Statt einen Laserstrahl in vielen einzelnen Bahnen pro Schicht abzulenken, ist bei der SAF-Technologie nur eine einzelne Überfahrt von Druckköpfen und Infrarot-Lampe notwendig. Somit ist die Bauzeit je Schicht nicht abhängig von den Bauteilen, die gedruckt werden sollen. Allerdings sind SLS und SAF bisher noch nicht systematisch verglichen worden. Diesen Benchmark führt nun ein Forschungsteam um Patrick Springer vom Zentrum für Additive Produktion (ZAP) am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA durch. Industriepartner ist die Götz Maschinenbau, ein 3D-Druckdienstleister aus dem badischen Ötigheim.

Untersuchen möchte das Projektteam nun vor allem die Freiheitsgerade und Limitationen im Vergleich der Verfahren zueinander. Dazu werden für beide Verfahren vereinheitlichte Testbaujobs für vordefinierte Testszenarien gedruckt und evaluiert. Als Material verwenden die Forscherinnen und Forscher PA12, den Standardwerkstoff für den 3D-Druck mit Kunststoffpulvern. Für die Herstellung der Testbauteile nutzt das Fraunhofer IPA als eine der ersten Forschungseinrichtungen Europas eine Anlage vom Typ H350 von Stratasys, mit der thermoplastische Pulver verschiedener Lieferanten verarbeitet werden können.

Automatisierte Lösungen für die Pulveraufbereitung und Zuführung

Um das volle Potenzial der SAF-Technologie nutzen zu können, forscht das Fraunhofer IPA darüber hinaus an automatisierten Lösungen für die Pulveraufbereitung und Zuführung. „Wir unterstützen industrielle Anwender bei der Implementierung der Technologie bis hin zur Fertigung von Serienbauteilen. Dabei steht neben der anwendungsspezifischen Qualifizierung des Prozesses selbst auch die industrielle Gesamtprozesskette im Fokus“, so Springer.