Beckhoff erreichte 2020 zwei Prozent Plus mit 923 Millionen Euro Umsatz – trotz Coronakrise. Welche Faktoren haben Ihnen bei dieser Leistung geholfen?

Die eigentliche Umsatzkrise in der Automatisierungsindustrie hat aus unserer Sicht schon Mitte 2018 begonnen, da insbesondere die Serienmaschinenbauer Auftragsrückgänge zu verzeichnen hatten, die sich natürlich auch bei Automatisierungsherstellern niedergeschlagen haben. Eine Erholung dieser Entwicklung ist durch die Coronapandemie etwas verzögert worden. Typisch für Beckhoff ist aber ein jahrzehntelanges, gesundes Grundwachstum seit Unternehmensgründung. Seit dem Jahr 2000 haben wir eine jährliche Wachstumsrate von rund 14 Prozent. Das Grundwachstum ist auch in Zeiten der Krise vorhanden und hilft, den Umsatzeinbruch durch die rückläufigen Entwicklungen bei den etablierten Kunden zu kompensieren. Außerdem erholt sich der asiatische Markt bereits viel früher als gedacht und zeigt bei uns kräftige Wachstumsraten. Die Verluste in anderen Ländern wurden so kompensiert.

Und was halten Sie in Zeiten von Pandemie und Handelsunsicherheiten von Reshoring? Fühlen Sie sich in Ihrer Strategie lokaler Fertigung in Deutschland bestätigt?

Bezogen auf Europa und den USA ja – auf China nein. Wir sind aktuell mit unseren drei großen Zentrallagern in Deutschland, Minneapolis und Shanghai gut und sicher zur Versorgung unserer Kunden aufgestellt. Der chinesische Markt wächst jedoch ungemein und macht mehr als 20 Prozent unseres Weltumsatzes aus. Daher haben wir uns entschlossen, eine Produktionsstätte zur Unterstützung unseres chinesischen Geschäftes in China aufzubauen. Wir verfolgen also eher ein Onshoring statt ein Reshoring. Die politischen und zolltechnischen Rahmenbedingungen spielen für diesen Beschluss natürlich auch eine Rolle. Leider gibt es zwischen China und der EU noch kein „equal level playing field“, wie es von der europäischen und deutschen Politik gefordert wird und was aus unserer Sicht auch angemessen und gerecht wäre.

Was ist gerade auch in Krisenzeiten für den Mittelstand essenziell wichtig, um zukunftsfähig zu bleiben? Stufen Sie doch bitte Technologie, Partnerschaften und Internationalisierung in ihrer Bedeutung ein...

Wir sind ein technologiegetriebenes Unternehmen – das ist unsere DNA, weshalb zukunftsfähige Technologien bei uns immer an erster Stelle stehen. Damit gewinnen und halten wir unsere Kunden. Denn bedenken Sie: Im Bereich der Automatisierung sind Kunden darauf angewiesen einen Hersteller zu haben, der ihnen sowohl gegenwärtig als auch in Zukunft die wichtigen technologischen Innovationen und neuen Ideen liefert. Es ist sogar die Pflicht eines technologiegetriebenen Unternehmens, seinen Kunden nicht nur sorgfältig zuzuhören, um deren Bedürfnisse zu erkennen, sondern sie auch mit neuen Ideen zu überraschen. Wir sind technologisch sehr breit aufgestellt und können unseren Kunden damit einen Vorsprung verschaffen. Viele Mittelständler sind auf ihrem Gebiet technologisch führend, stehen aber durch ihre Spezialisierung vor der Herausforderung sich international aufstellen zu müssen, um Skalierungseffekte in der Produktion und bei den Kosten zu erreichen. Unternehmen müssen sich aber auch mit Partnerschaften gegenseitig helfen. Dies sollte in der Regel nicht im Kerngeschäft erfolgen, denn hier benötigt man seine eigenen neuen Ideen und Lösungen. Aber Produktsegmente wachsen ja zunehmend zusammen – Sensorik und Kommunikation sind ein Beispiel. Hier gibt es Schwerpunkte, die andere Unternehmen besser können. Dann sollte man sich diese Kompetenz über Partnerschaften holen. Was für den einen Randtechnologie ist, ist für andere Kerntechnologie und umgekehrt.

Sie haben Innovationen und Kerntechnologien erwähnt. Originelle Mitarbeiterinnen und Mitarbeiter mit verrückten Ideen, die auch mal herumspinnen, treiben oft Innovationen. Fördern Sie also Mut und sind bereit Risiken einzugehen, auch mal Rückschläge zu erleiden?

Man sollte niemals die Kreativität der eigenen Mannschaft unterdrücken, das wäre der Untergang einer technologiegetriebenen Firma! Freies Herumspinnen ist bei uns wirklich allen erlaubt, und für neue Innovationen dringend notwendig. Das machen wir im Rahmen von Meetings auch sehr ausführlich. Wir verbringen die ersten Minuten meist mit oft völlig blödsinnigem Zeug, wodurch gewährleistet wird, dass es eine demokratische Diskussion aller Ideen gibt. Es gilt aber auch, dass es in der Firma eine zentrale Stelle geben muss, die eine diktatorische Entscheidung über die Technologierichtung und die Realisierung fällt. Ohne eine zentrale und starke Hand kann sich eine Technologiefirma sonst leicht verirren.

Trotz guter Technologie haben viele Hersteller aber Bedenken, dass ihre Hardware Commodity wird, weil die Wertschöpfung zunehmend in der Software liegt. Mit Lösungen wie XPlanar oder XTS beweisen Sie immer wieder das Gegenteil. Wird künftig der überleben, der eine schlaue Kombination von beidem anbieten kann?

Ich glaube zunächst, dass die Automatisierungsindustrie eine gesicherte, glänzende Zukunft vor sich hat. Dieser Markt wächst Jahr für Jahr ungefähr proportional zum Bruttosozialprodukt der Welt. Die hergestellten Endprodukte sollen immer präziser, ausgefeilter und preiswerter werden. Die Toleranzen werden immer enger, um eine bessere Funktionalität und Materialreduzierung zu erreichen. Das geht nur mit Automatisierung. Die ökologischen Anforderungen an die Produktion, energie- und ressourcenschonend zu produzieren, sind nur mithilfe von Automatisierung und neuen Maschinen machbar. Die Automatisierungstechnik ist immer notwendig, egal wo, um die gewünschte Funktionalität zu realisieren. Die zwei wesentlichen Wachstumstreiber sind somit die zunehmende Weltbevölkerung und der steigende Wohlstand. Hinzu kommt als weiterer Wachstumstreiber der ökologische Aspekt, weshalb auch alle Produktionsanlagen in der westlichen Welt sukzessive erneuert werden müssen. Die nächsten 10 bis 20 Jahre sind bis auf ein paar zu erwartende konjunkturzyklische Krisen wunderbar gesichert. Hardware wird dabei immer eine zentrale und wichtige Rolle spielen. Maschinen bestehen aus Hardware. Der Kapazitätszuwachs muss mit Hardware geschafft werden. Hardware wird nur mit immer komplexerer Software kombiniert. Ich meine aber, dass der Übergang zu rein softwarebasierten Services und daraus abgeleiteten Einkünften noch länger dauert, weil die Hardware einfach gebraucht wird.

Eine Kombination aus Hardware und Software ist sicherlich auch Edge Computing. Schmunzeln Sie, wenn Marktbegleiter diese Technologie allerorts hypen… Sie machen das doch im Prinzip seit Anfang an?

Ihre Frage ist goldrichtig, denn Edge Computing ist eine integrale Eigenschaft bei uns! 1986 haben wir unsere erste PC-basierte Steuerung vorgestellt – und seitdem haben wir eine Kopplung von neuester IT-, Kommunikations- und Automatisierungstechnologie. Unsere Industrie-PCs sammeln Daten, lösen Funktionen aus und weisen eine Intelligenz auf, die jedem Maschinenbauer sehr einfach zur Verfügung steht. All das – was heute gern mit Edge Computing tituliert wird – gibt es bei uns von Natur aus, weil wir eben ein „PC“ sind. Features wie Diagnosefähigkeit und Fernwartung sind bei uns ja völliger Standard. Ich habe anfangs gar nicht verstanden, was das Besondere an Edge Computing sein soll… insofern, ja, ich musste schmunzeln.

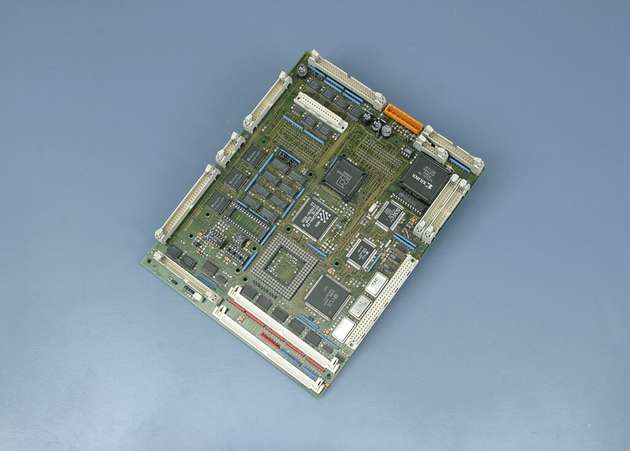

35 Jahre bietet Beckhoff jetzt Industrie-PCs an. Welche Meilensteine in diesem Zeitraum können Sie hervorheben?

Da kann ich eine ganze Reihe erzählen! Beispielsweise haben wir 1986 den ersten PC mit integriertem Farbbildschirm in einem 19-Zoll-Gehäuse verbaut. Die damaligen kommerziellen Bauformen eigneten sich nicht besonders gut für den industriellen Einsatz, weshalb wir 1989 auch begannen, unser erstes eigenes Mainboard zu entwickelten. Damit stellten wir dann 1990 mit dem C2000 den ersten Kompakt-Industrie-PC mit LCD-Bildschirm vor. Bis heute entwickeln und produzieren wir übrigens all unsere Mainboards selbst, um die erforderliche Qualität, Bauform und Langzeitverfügbarkeit für den industriellen Einsatz zu ermöglichen. Zu einem Standard sind längst auch Control Panels geworden. Heute sind sie ein weltweiter Erfolg und wir waren 1998 die Ersten. Man nehme einen Block Aluminium und baue ein LCD-Display hinein. Zehn Jahre später hat es auch Apple bei den Smartphones gemacht (lacht). Damit können wir äußerst schöne und robuste Control Panels bauen, bei denen wir auch leicht Kundenvariationen erzeugen können, denn wir fräsen aus dem Vollen.

…darf ich also das Zitat „Apple ist von Beckhoff inspiriert worden“ verwenden?

Das wäre doch ein bisschen zu weit gegangen (lacht). Aber wenn kluge Menschen konsequent über eine fast gleiche Aufgabenstellung nachdenken, kommen sie zu sehr ähnlichen Ergebnissen. Ein weiterer Meilenstein war dann 2002 mit dem CX1000 einer der ersten Hutschienen-PCs auf dem Markt – das gab es vorher auch noch nicht. Heute werden mehr als die Hälfte unserer PCs als CX-Serie im Hutschienenformat verkauft. Wir haben auch sehr früh auf die Many-Core-Architektur gesetzt. Das ist keine Errungenschaft von uns, aber wir nutzen die Vorteile für parallel laufende Steuerungsprozesse an der Maschine. Damit können wir Echtzeitverarbeitung garantieren und zeitgleich Data Analytics, Bildverarbeitung oder Sprachbefehle umsetzen.

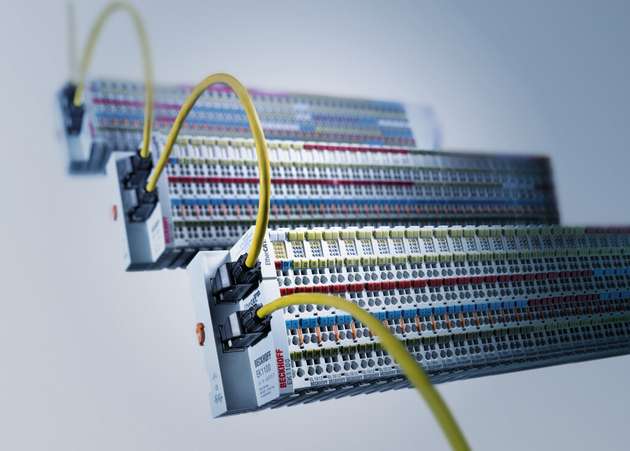

Beckhoff steht aber nicht nur für PC-basierte Steuerungstechnik. Beispielsweise etablierten Sie mit elektronischen Reihenklemmen vor 26 Jahren einen weltweiten Standard. Ihr sehr umfangreiches I/O-Angebot basiert heute noch auf dem ursprünglichen Konzept. Jetzt sind Sie ein „innovationsgetriebener“ Mensch – machen Ihre Reihenklemmen Sie so gesehen „wahnsinnig“?

Nein, im Gegenteil, das macht mich wirklich stolz! Die Klemmen, die wir vor inzwischen schon 26 Jahren auf den Markt gebracht haben, gibt es noch heute serienmäßig bei uns im Angebot. Wir haben so gut wie keine Abkündigung. Übrigens haben wir in der Zeit auch praktisch keine Preise erhöht. Die Klemmen sind eine Erfolgsgeschichte, da die gewählte Bauform und das gewählte elektronische Konzept so passgenau sind, dass daran bis heute keine größere Änderung notwendig ist. Als wir die Klemmen damals ankündigten, behaupteten wir vollmundig, einen neuen Grundbaustein für die Automatisierungstechnik geschaffen zu haben. Und es hat sich tatsächlich als richtig herausgestellt, denn nicht nur wir, sondern praktisch alle Mitbewerber bieten mittlerweile ähnliche Produkte an. So gesehen war es damals nicht besonders schlau von uns, die elektronischen Reihenklemmen nicht patentrechtlich schützen zu lassen, aber wir waren zu jener Zeit noch eine relativ kleine und unerfahrene Firma.

Konträr zu Reihenklemmen ist künstliche Intelligenz. Muss ein Unternehmen die Möglichkeiten von KI erstmal selbst verstehen, um künftig Mehrwerte und Innovationen damit zu generieren?

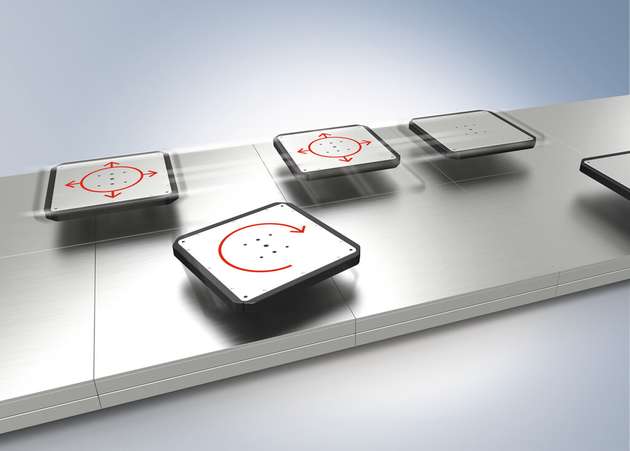

Es ist immer hilfreich, die Kernprinzipien einer Technologie zu verstehen – insbesondere, wenn man darauf basierend Lösungen verkaufen will. Anders können wir uns das bei Beckhoff auch nicht vorstellen, denn Technologie liegt uns im Blut. So gibt es bei Beckhoff sehr viele Gruppen mit jeweils drei bis zehn Ingenieuren. Jede Gruppe hat ein eigenes Fachgebiet, wie beispielsweise OPC UA, Roboterkinematik, EtherCAT und natürlich künstliche Intelligenz. Hier wurde inzwischen eine Echtzeit-Inferenzmaschine entwickelt, also eine in die SPS eingebettete Runtime für KI-Algorithmen. Unsere Kunden können damit durch einfaches Aktivieren eines Softwaremoduls KI in ihre Maschinensteuerung bringen. Aber wie Sie fragten, man muss Daten verstehen, wissen, dass Machine Learning auch nur Mathematik ist, und wissen, wie ein „Trainieren“ der künstlichen Intelligenz funktioniert. Denn nur dann lassen sich die eigenen Produkte durch KI-Integration sinnvoll verbessern und Kunden erhalten Mehrwerte. KI hilft beispielsweise bei unserer Transportlösung XPlanar mit den freischwebenden Movern, damit diese selbstständig die optimalen Wege finden – also eine Selbstoptimierung.

XPlanar ist ein gutes Stichwort. Ärgert oder ehrt es Sie, wenn Mitbewerber Lösungen auf den Markt bringen, die sehr an Innovationen von Beckhoff erinnern?

Gute Ideen werden kopiert und es ist natürlich auch eine Ehre und Bestätigung, dass man etwas richtig gemacht hat und andere „hinterherlaufen“. Und wenn Marktbegleiter in der Folge ähnliche Lösungen anbieten, dann wird der Wettbewerb schärfer, es hilft aber auch der Verbreitung und Akzeptanz dieser neuen Technologien. XPlanar ist eine faszinierende Technologie: schwebende, kontaktlose, abnutzungsfreie, schnelle, hygienische, intelligente Transportsysteme – wieder einmal ein neuer Grundbaustein der Automatisierung, der sich zu einem Weltstandard entwickeln kann.

Ihr Lösungsportfolio wird immer kompletter. Wollen Sie zum Komplettautomatisierer und One-Stop-Shop für Ihre Kunden werden?

Wir sind beides! Wenn man weltweit Komponenten anbieten will, muss man „best in class“ sein. Gleichzeitig ist Offenheit Pflicht, um mit Produkten des Wettbewerbs harmonieren zu können. Genau das schätzen viele Kunden an uns. Natürlich gibt es unterschiedliche Kundentypen: Die einen wollen eine Komplettarchitektur aus einer Hand, andere sehen sich selbst als Systemintegrator und benötigen die Freiheit und Tools, um möglichst selbstständig zu integrieren. Wir lieben die Zusammenarbeit mit beiden.

Und warum sollen Maschinenbauer Beckhoff als Lösungspartner wählen?

Weil wir die beste Technologie für den Maschinenbauer bieten, damit er Wettbewerbsvorteile bei seinen Anwendungen erzielen kann. Und mit Beckhoff steht ihm ein innovativer, teils revolutionär gesinnter Zulieferer zu Verfügung, der den Maschinenbauer durchaus mit neuen Ideen antreibt. So kann er sich sicher sein, nicht auf einen Zulieferer zu setzen, der dem Markt immer etwas hinterherläuft. Außerdem stehen wir für Vertrauen. Beckhoff garantiert Performance, Qualität, Preiswürdigkeit, Innovation und Zuverlässigkeit. Genau deswegen haben wir unzählige Kunden, die mit uns seit Jahren und Jahrzehnten zusammenarbeiten.

Kommen wir zur letzten Frage. Welche Ziele haben Sie sich für die nächsten Jahre persönlich bei Beckhoff gesteckt?

Natürlich weitere technische Revolutionen! Das ist mein Hobby und hält mich seit 40 Jahren in meinem Unternehmen jung. So bin ich immer beratend, kommentierend und impulsgebend an unseren Innovationen beteiligt. Außerdem macht es mir sehr viel Freude mein Unternehmen weiter auf Wachstumskurs zu halten. Das verantworte ich gegenüber unseren Kunden, Mitarbeitern und der weltweiten Beckhoff-Gemeinschaft. Kein Mitarbeiter soll sich Sorgen machen müssen. Es gibt auch die große Aufgabe, mein Unternehmen an die nächste Generation zu übergeben. Das sind meine eigenen Kinder Frederike und Johannes, die beide schon einige Jahre im Unternehmen tätig sind und einen guten Job machen. Darüber hinaus haben wir viele weitere Talente bei Beckhoff. Eine Firma dieser Größenordnung kann man nicht mehr rein familiär führen. Hier benötigen wir künftig ein frisches Führungsteam. Die Mannschaft, die die Firma mit mir aufgebaut hat, ist ein gutes Stück jünger als ich, aber auch nicht mehr „ganz jung“. Den Generationenübergang werden wir also in den nächsten fünf bis zehn Jahren realisieren. Und es gilt unser Leitsatz: „Die Ingenieure müssen die Welt retten!“. Hierzu trägt unser Unternehmen gern bei und ich natürlich auch.

.jpg)

SIGMATEK.jpg)