Mit seinen Rührreibschweißsystemen bietet der Maschinen- und Anlagenbauer Grenzebach ein innovatives Fügeverfahren zum Verbinden von technisch reinen Metallen, Legierungen und Mischverbindungen. Die Rührreibschweiß-Technologie, auch als Friction Stir Welding (FSW) bekannt, eignet sich besonders für das Schweißen von Leichtmetallen wie Aluminium und dessen Legierungen.

Um an diesen Maschinen ein Echtzeit-Monitoring-System beim Schweißvorgang realisieren zu können, nutzt Grenzebach die Industrial-Analytics-Software von Weidmüller. Ein weiteres Ziel hierbei war es, Kosten und Ressourcen durch eine gezielte Wartung einzusparen. Die Weidmüller-Lösung versetzt den Anwender nun in die Lage, proaktiv zu reagieren und sofort eine Aussage über die Qualität der erstellten Schweißnaht zu treffen beziehungsweise dem Anlagenbediener die genaue Fehlstelle visuell mitteilen.

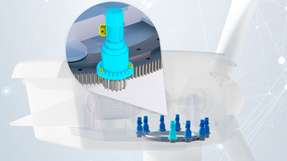

Über die im Schweißkopf integrierte Sensorik wertet die Software Prozessdaten aus, die beispielsweise Rückschlüsse auf den Werkzeugzustand (Beanspruchung, Laufleistung und Lebensdauer) ermöglichen und berechnet auf diese Weise präzise das nächste Werkzeugwechselintervall, Kosten- und Ressourcen lassen sich einsparen. Mit dem Einsatz von Industrial Analytics eröffnen sich hier völlig neue Einsatzbereiche und Anwendungsfelder in der 24/7-Serienproduktion.

Vorteile des FSW-Verfahrens

Die Rührreibschweiß-Technologie ermöglicht robuste, verzugsarme und mechanisch feste Verbindungen, ohne dass Schweißzusätze und Schutzgas verwendet werden müssen. Die mit FSW produzierten Verbindungen verfügen darüber hinaus über eine sehr gute Oberflächenqualität. Die zum Verbinden benötigte Prozesswärme wird beim Rührreibschweißen mit einem drehenden Werkzeug („Reibstift“) durch Reibung und Druck an der Nahtstelle erzeugt. Das Metall verformt sich plastisch durch die eingebrachte Wärme und wird durch die Rotation des Werkzeugs entlang der Nahtstelle verrührt. Auf diese Weise entsteht eine robuste und langzeitbeständige Naht, mit nur geringen Bauteildeformationen beziehungsweise Eigenspannungen.

Für eine dynamische Prozessregelung ist der speziell entwickelte Schweißkopf mit Kraftsensoren ausgestattet, die die Verformung sowie die Zug- und Druckkräfte messen. Die von den Sensoren erzeugten Daten wiederum nutzt Weidmüller für seine Analytics-Software, um daraus das „Reibstift“-Verhalten zu lernen. In Zusammenarbeit mit den Grenzebach-Ingenieuren startete Weidmüller mit der Datenaufnahme. Datensätze von über 100 Schweißnähten wurden ermittelt und beurteilt. Die relevanten Daten wurden anschließend herausgefiltert und anhand von intelligenten Datenanalyseverfahren ausgewertet. Das Ergebnis der umfangreichen und detaillierten Analyse wurde als Referenzdatensatz hinterlegt.

Einen wesentlichen Bestandteil der Analysen bildet allerdings das Know-how von Grenzebach. Die Weidmüller Analyse-Software kann Fehler zwar mit einer bestimmten Wahrscheinlichkeit vorhersagen – Voraussetzung hierfür ist jedoch stets, dass er zuvor klassifiziert worden ist. Nur Grenzebach kann bewerten, ob eine Anomalie tatsächlich als kritischer Fehler einzustufen ist.

Optische Kontrolle kann entfallen

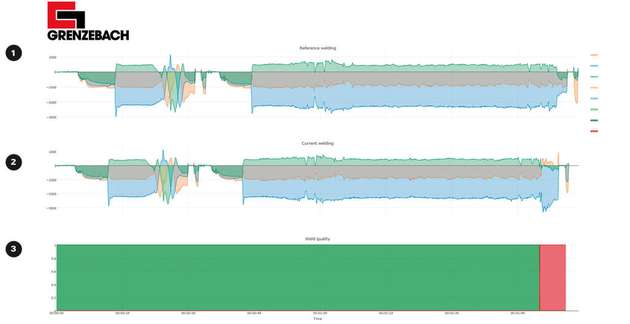

Eine Qualitätskontrolle erfolgte beim Rührreibschweißen bisher optisch durch den Bediener im Anschluss an den Schweißprozess. Bei diesem Vorgehen steht das Schweißergebnis im direkten Zusammenhang mit dessen Know-how. Die aufwändige und umständliche Kontrolle kann zukünftig durch den Einsatz der Industrial-Analytics-Lösung von Weidmüller nun entfallen. Das Prüfverfahren funktioniert folgendermaßen: Während des Schweißprozesses vergleicht die Software die Daten, die von den Sensoren geliefert werden, mit den hinterlegten idealen Datenmodellen des Referenzsatzes. Sobald eine Abweichung außerhalb der definierten Parameter vorliegt, erhält der Anlagenbediener einen Hinweis, dass eine Anomalie beim Schweißprozess aufgetreten ist. Die Software arbeitet so präzise, dass sie dem Bediener die genaue Fehlstelle visuell mitteilt. Die bisherige manuelle Kontrolle der Schweißnaht entfällt.

Die Analytics-Software von Weidmüller ermöglicht es nicht nur, die Qualität jeder Schweißnaht zu erfassen, sondern auch von jedem produzierten Teil. Dadurch wird eine lückenlose Dokumentation der hergestellten Produkte möglich. Diese Möglichkeit der Erfassung hat unter anderem folgende Vorteile: eine vereinfachte haftungsrechtliche Absicherung des Produktherstellers, die Rückverfolgbarkeit und Reproduzierbarkeit der gefertigten Teile sowie die Erfüllung der gesetzlich geforderten Archivierung von relevanten Informationsinhalten.

Gleichzeitig liefert die Software auch Hinweise, wann der für die Erzeugung der Wärme zuständige Reibstift an der Maschine auszufallen droht und ersetzt werden muss. Diese Vorhersage ermöglicht eine weitaus effizientere Nutzung des „Reibstifts“ – mit entsprechendem Kostenvorteil. Denn durch den Hinweis der Weidmüller-Analytics-Software kann der Maschinenbediener den Wechsel des „Reibwerkzeugs“ anpassen und beispielsweise zwischen zwei Schweißvorgänge oder einen Schichtwechsel legen, sodass die Ausfallzeit der Anlage auf ein Minimum reduziert wird. Dadurch lassen sich Ressourcen bestmöglich nutzen und die Verfügbarkeit der Maschinen und Anlagen erhöhen. Eine bestmögliche Verfügbarkeit ist von großer Bedeutung und es wird viel unternommen, damit die Produktion so wenig und so kurz wie möglich unterbrochen wird.

Mit Industrial Analytics erhält Grenzebach außerdem die Möglichkeit, verschiedene Geschäftsmodelle anzubieten. Zum einen: Die Analytics-Software wird zusammen mit der Maschine beziehungsweise Anlage verkauft. Bei diesem Ansatz übernimmt der Kunde das Monitoring der Anlage. Zum anderen: Es werden nur Software-Lizenzen verkauft, sodass der Kunde keine Maschine erwerben muss, die Vorteile von Industrial Analytics aber nutzen kann. Generell gilt: Die Analyse-Software lässt sich sowohl in Verbindung mit einer Cloud, aber auch ohne Cloud betreiben.