Wenn Metalle ihre Form oder Härte ändern sollen, ist meistens vor allem eines nötig: Eine Wärmebehandlung. Doch die dafür nötigen industriellen Hochtemperaturprozesse verursachen oft große Mengen des klimawirksamen Gases Kohlenstoffdioxid (CO2). Hier setzt das Demonstrationsprojekt HyHeat an. Die Schwartz-Gruppe aus Simmerath, Weltmarktführer im Bereich Wärmebehandlungsanlagen für das Presshärten, und das Forschungszentrum Jülich arbeiten gemeinsam an Lösungen, um diese Emissionen zu reduzieren. Herzstück sind neue Multifuel-Brenner, die auch mit Wasserstoff betrieben werden können.

Mit Wasserstoff zur klimafreundlicheren Metallverarbeitung

HyHeat ist ein Vorhaben des Helmholtz-Clusters für nachhaltige und infrastrukturkompatible Wasserstoffwirtschaft (HC-H2), bei dem das Forschungszentrum Jülich mit Partnern aus dem Rheinischen Revier kooperiert. Ziel des HC-H2 ist es, den Markteintritt wasserstoffbasierter, klimafreundlicher Technologien zu beschleunigen und im Zuge des Braunkohleausstiegs 2030 neue Wirtschaftskraft zu schaffen.

Die Schwartz-Gruppe beschäftigt 250 Mitarbeitende an zehn Standorten weltweit und entwickelt und produziert seit über 40 Jahren Wärmebehandlungsanlagen für Stahl, Aluminium und Nicht-Eisenmetalle. Im Kern des Demonstrationsvorhabens steht die emissionsarme Wärmebehandlung von presshärtbaren Stahlplatinen, also zugeschnittenen oder vorgestanzten Blechteilen, wie sie etwa als Ausgangsmaterial im modernen automobilen Karosserieleichtbau verwendet werden. Die Stahlplatinen werden in einem komplexen Verfahren auf über 900 °C erhitzt. Dadurch lassen sie sich härten und gut verformen. Dies erfolgt in einem nachgelagerten Prozessschritt in einem gekühlten Presswerkzeug.

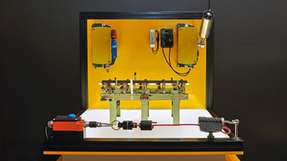

Weltweit werden Industriekunden von der Schwartz-Gruppe mit Wärmebehandlungsanlagen beliefert. Am Hauptsitz in Simmerath installiert das Unternehmen bis Jahresende erstmals eine solche Anlage, deren Brenner mit Wasserstoff, Erdgas, Propan oder Brenngasgemischen betrieben werden können. Diese sogenannten Multifuel-Brenner wurden von der Tochtergesellschaft Econova entwickelt.

Nach dem Aufbau der Anlage in Simmerath folgt der Demonstrationsbetrieb. Mit diesem wollen das Unternehmen und das Institut für nachhaltige Wasserstoffwirtschaft des Forschungszentrums Jülich bis Ende 2026 zeigen, dass ein flexibler Einsatz von wasserstoffhaltigen Brenngasen ohne Qualitätseinbußen beim Produkt möglich ist. Das Bundesministerium für Forschung, Technologie und Raumfahrt (BMFTR) unterstützt das Projekt mit 1,71 Millionen Euro bei einem Gesamtvolumen von 2,44 Millionen Euro.

Technologien „Made in Germany“

Dr. Rolf-Dieter Jungk, Staatssekretär im BMFTR, erklärt dazu: „Durch die Förderung dieses Projekts leisten wir einen wichtigen Beitrag für eine klimabewusste Metallverarbeitung. Wasserstoff ist der Schlüssel, um den gesamten CO2-Fußabdruck für Metallbauteile zu reduzieren. Mehr noch: Dieses Demonstrationsprojekt ermöglicht flexible Industrieprozesse, mindert Abhängigkeiten und verankert Wasserstoff im ländlichen Raum. Heute unterstützt Wasserstoffforschung einen erfolgreichen Strukturwandel im Rheinischen Revier – morgen lassen sich die Ergebnisse überregional auf emissionsintensive Prozesse übertragen. Mit diesem Weitblick gestalten wir gemeinsam die Energieversorgung der Zukunft: Mit Technologien ‚made in Germany‘ schaffen wir Wohlstand und schützen das Klima.“

Das CO2-Einsparpotenzial ist groß: Eine Wärmebehandlungsanlage für das Presshärten verursacht jährlich bis zu 3.000 t CO2-Emissionen. „Die Nachfrage nach klimafreundlich hergestellten Bauteilen wächst. Neben der elektrisch beheizten Wärmebehandlung sind Systeme mit Brenngasen weiter stark gefragt. Wir wollen unseren Kunden die hier größtmögliche Flexibilität geben. Mit einer Anlage, wie wir sie bei HyHeat demonstrieren, haben die Kunden später die Möglichkeit, die Brenngaszusammensetzung im laufenden Betrieb ohne Modifikation der Beheizungseinrichtung zu variieren. Dabei erkennt die Anlage automatisch das zugeführte Brenngas beziehungsweise Brenngasgemisch und passt leistungskonstant die Verbrennungsregelung an“, sagt Frank Wilden, Technischer Leiter bei Schwartz. Die wasserstofffähige Anlage bietet Nutzern langfristige Planungssicherheit, unabhängig von der Entwicklung auf dem Gasmarkt.

„Uns ist wichtig, die Innovation der Wärmebehandlungsanlagen voranzutreiben. Mit dem Demonstrationsvorhaben und der späteren Anwendung in der Praxis leisten wir einen aktiven Beitrag zum Klimaschutz und wir zeigen unseren Kunden, wie sie Wasserstoff integrieren können“, erklärt Alexander Wilden, Inhaber und Geschäftsführer der Unternehmensgruppe, die Motivation dahinter.

Die Suche nach dem passenden Speicher

Das Institut für nachhaltige Wasserstoffwirtschaft (INW) des Forschungszentrums Jülich untersucht im Rahmen des Projekts „HyHeat“ mithilfe von Simulationen, welche Speichertechnologie am besten geeignet ist, wenn keine Wasserstoff-Pipelineversorgung möglich ist. Das Team des INW hat dabei besonders chemische Speichermöglichkeiten im Blick, bei denen Wasserstoff in ein größeres Molekül eingebunden wird und somit einfacher gespeichert und transportiert werden kann. Ein zentraler Aspekt ist dabei die Wärmeintegration.

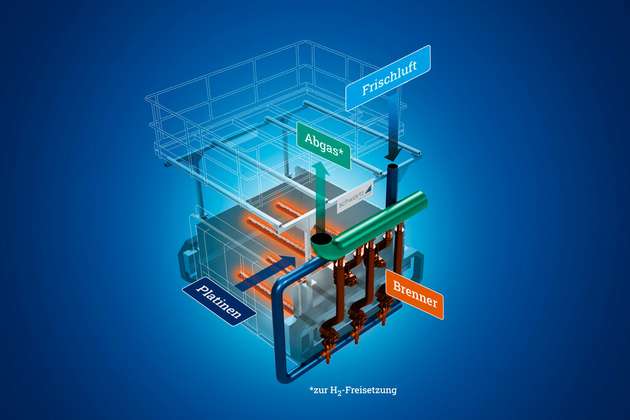

Die Wärmebehandlungsanlagen der Schwartz-Gruppe erwärmen die Platinen indirekt. Die Flamme des Brenners erhitzt ein Metallrohr von innen, welches die Wärme dann über die Außenseite an die Stahlplatine abgibt. Das heiße Abgas tritt aus dem Rohr aus, ohne mit den Platinen in Kontakt zu kommen. „Wir wollen die im Abgas enthaltene Energie für den Freisetzungsprozess des Wasserstoffs aus dem größeren Molekül nutzen“, sagt Philipp Morsch, der die wissenschaftliche Begleitung des INW koordiniert. Dazu sind Temperaturen von mindestens 290 °C notwendig. Dafür soll die bisher ungenutzte Abwärme integriert werden.

„Eine Herausforderung ist die zeitlich nicht konstante Abwärme, da die Brenner häufig ein- und ausgeschaltet werden. Wir wollen herausfinden, welcher chemische Wasserstoffspeicher für diese Bedingungen am besten geeignet ist“, erklärt Morsch. Chemische Wasserstoffspeicher sind größere Trägermoleküle, die Wasserstoff binden und bei Bedarf freisetzen. Beispiele sind Dimethylether, Methanol oder LOHC (Liquid Organic Hydrogen Carrier, also flüssige organische Wasserstoffträger). Das entladene Trägermolekül bleibt zurück und kann, ähnlich dem Prinzip einer Pfandflasche, erneut mit Wasserstoff beladen werden. Dieser Vorgang wird Hydrieren beziehungsweise Dehydrieren genannt. Mit solchen Pfandflaschen-Lösungen können künftig auch Verbraucher ohne Pipeline-Anschluss betriebssicher mit Wasserstoff versorgt werden.