Die Notwendigkeit von Maßnahmen im Sinne von Industrie 4.0 und Internet of Things (IoT) sowie deren praktische Umsetzung in Produktionssystemen der Zukunft wird unterschiedlich wahrgenommen – unter Anwendern ebenso wie in der Fachpresse. Einerseits diskutieren die Chefetagen der Maschinen- und Anlagenbauer die Chancen und Risiken für das eigene Geschäft; andererseits bleibt das durch die Digitalisierung erzeugte zusätzliche Produkt- und Leistungsangebot in der Praxis überschaubar.

Laut Befragung des Fraunhofer Instituts IAO in Stuttgart aus dem Jahr 2016 bereiten sich Unternehmen auf die möglichen Auswirkungen der Industrie 4.0 auf Fertigung, Produktionsplanung, Logistik und Service-Organisation zwar vor – aber nur ein geringer Anteil der 500 befragten Unternehmen hat dabei Konkretes wie eine Neuausrichtung der eigenen Entwicklung (18 Prozent) oder der Services (17 Prozent) im Blick.

Anforderungen an Maschinenhersteller

Unbestritten ist jedoch, dass die Anforderungen der Kunden an Hersteller von Maschinen und Anlagen in den vergangenen Jahren kontinuierlich gestiegen sind. Es wird eine immer größere Varianten-Vielfalt von Maschinen zu immer geringeren Kosten erwartet. Der wachsende Kostendruck zwingt Maschinenhersteller dazu, sowohl die Fertigung als auch das Angebotsspektrum ständig zu optimieren. Und gerade die Digitalisierung der Maschinen und Anlagen im Sinne von Industrie 4.0 und IoT wird als Schlüssel zum Erfolg gesehen.

Die wichtigsten Trends der Digitalisierung im Maschinenbau lassen sich in drei Gruppen zusammenfassen:

Wertschöpfungskette in der Herstellung optimieren: Ziel ist eine geringe Varianz bei den eingesetzten Maschinenmodulen, gleichzeitig sollen Kosten optimiert und die Flexibilität erhöht werden, wodurch sich die Variantenvielfalt der angebotenen Lösungen erhöht. Das soll eine größere Variantenvielfalt der angebotenen Lösungen ermöglichen. Dieses Ziel erreichen Maschinenhersteller durch einen modularen Aufbau der Produktionssysteme und durch die Weiterentwicklung von skalierbaren Steuerungs-, Antriebs- und Sensor-Systemen;

Maschinenhersteller erweitern Angebote um Service-Leistungen und andere Dienste: Ziel ist hier, die Verfügbarkeit und Funktionalität der gesamten Produktionssysteme zu erhöhen und zwar basierend auf dem Lebenszyklus aller beteiligten Maschinen und Anlagen. Angeboten werden zusätzliche Funktionen wie Condition Monitoring und Dienste wie Remote Services (Fernwartung), regelmäßige Software-Updates zum Verbessern der Funktionalität oder auch Hardware-Nachrüstungen, die insbesondere bei hochwertigen Technologie-Modulen wirtschaftlich sind;

Zusätzliche Online- und Cloud-Dienste: Automatisierungs- und IT-Software konvergieren, woraus sich für Anwender Vorteile ableiten – die Bedieneroberflächen sind besser harmonisiert, Schnittstellen für Virtual- und Augmented-Reality-Dienste können für Trainings-, Inbetriebnahme- oder Service-Zwecke beim Kunden eingesetzt werden.

Die Digitalisierung im Maschinenbau geht einher mit einer konsequenten Modularisierung und dynamischen Flexibilisierung und – was für die Maschinenhersteller oft Neuland ist – einem dauerhaften Ausbau von After-Sales-Angeboten wie Service und Wartung, Ersatzteilbeschaffung und Reparatur. Produktionssysteme mit unveränderlichen Prozessabläufen und starren Strukturen werden abgelöst durch Maschinen und Module mit adaptivem Programmcode sowie flexiblen und skalierbaren Schnittstellen.

Schnittstellen auf dem Physical Layer

Eine Schlüsselrolle in der Evolution adaptiver hochflexibler Produktionssysteme fällt den Schnittstellen zu. Weil die Digitalisierung eine zentrale Rolle bei allen Lösungen und Ansätzen für Industrie 4.0 spielt, werden kontinuierlich Protokoll-, Daten- und Software-Schnittstellen diskutiert und weiterentwickelt.

Die Rolle der Schnittstellen auf dem Physical Layer (Bitübertragungsschicht), das heißt, elektromechanische Interfaces für elektrische Energie, Signale und Daten-Feldbusse, wird hingegen oft vernachlässigt und außer Acht gelassen. Dabei hängt die Zukunftsfähigkeit der Produktionssysteme sowohl von der Vielfalt der Funktionalitäten, die diese Schnittstellen bieten – Übertragung von Leistung, Steuersignalen, Daten, Druckluft –, als auch von der einfachen und sicheren Erweiterbarkeit und Skalierbarkeit der angebotenen Lösungen ab.

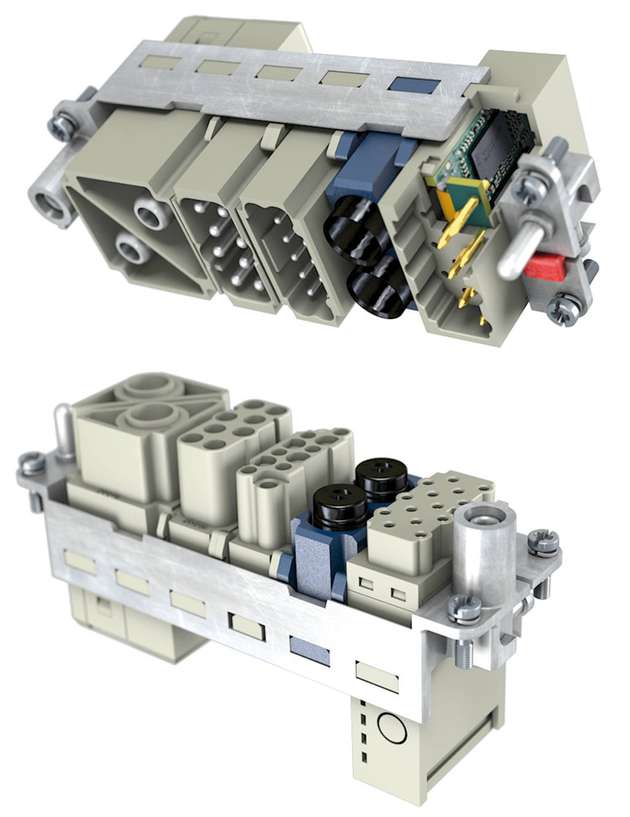

Harting hat deshalb modulare skalierbare Lösungen für industrielle Schnittstellen entwickelt. Als Beispiel sei die Baureihe Han-Modular genannt. Sie bietet Anwendern die Möglichkeit, aus über 100 verschiedenen Modulen ihre „eigenen“ Steckverbinder zusammenzusetzen. Dabei können die Schnittstellen auch für künftige, noch nicht bekannte oder geplante Erweiterungen einer konkreten Produktionsanlage ausgelegt werden. Aus Kostengründen können existierende Maschinen und Anlagen zum Beispiel um neue Maschinen-Module oder Zusatz-Aggregate erweitert werden; oder komplette Produktionslinien werden mit Interfaces an übergeordnete Betriebsdatenerfassungs- (BDE), Manufacturing-Resource-Planning- (MRP) und ähnliche Systeme auf der Fabrikebene angebunden.

Damit die Interfaces auch für künftiges Wachstum ausgelegt werden können, müssen auf Seiten der Anbieter von Verbindungslösungen von vornherein unterschiedliche Größen und Qualitäten bei allen Halterungs- und Gehäuse-Typen sowie entsprechendes Zubehör zur Verfügung stehen.

Interfaces für Leistung, Signale und Daten

Was aber sind die Anforderungen an die Interfaces für Leistung, Signale und Daten, die die Produktionssysteme der Zukunft stellen? Welche Funktionalitäten müssen die heute rein elektromechanisch aufgebauten Steckverbinder aufweisen, um technisch sinnvolle und gleichzeitig kostenoptimierte Lösungen zu ermöglichen?

Die Praxis zeigt, dass nicht die beste Lösung den höchsten Kundennutzen bringt, sondern die Lösung, die das technisch Notwendige mit dem wirtschaftlich Optimalen verbindet. Bei dezentral aufgebauten Produktionssystemen ist es oft üblich, dass Maschinen-Module, Aggregate oder komplexe Werkzeuge nicht nur eigene Schnittstellen, sondern auch Remote-

I/Os aufweisen. Diese kommunizieren über Bussysteme mit der zentralen Steuerung oder auch mit überlagerten Systemen. Diese Struktur birgt einen entscheidenden Nachteil: Alle Daten werden zentral abgespeichert und verwaltet, was einen umfangreichen Datentransfer erzeugt. Eine direkte orts- und funktionsgebundene Speicherung der Daten ist einfacher.

Ist eine Datenspeicherung direkt vor Ort notwendig, müssen bislang untergeordnete Remote-I/Os mit Intelligenz und Speicherplatz ausgestattet werden, oder es kommen RFID-Systeme zum Einsatz. Aber diese Lösungen sind technisch sehr anspruchsvoll und auch kostenintensiv. Harting hat daher eine Lösung für eine ortsgebundene Datenspeicherung entwickelt: das sogenannte ID-Modul, wobei ID für Identifikation steht. Es wird unmittelbar im Gehäuse von Industrie-Steckverbindern platziert. Das Modul ist mechanisch so aufgebaut, dass der Anwender es direkt neben anderen Power-, Daten- und Signal-Modulen der Reihe Han-Modular einbauen kann. Die Daten werden über gängige Feldbussysteme – CAN-Bus, Ethernet, andere sind in Vorbereitung – in das ID-Modul geschrieben, gelesen und nichtflüchtig gespeichert.

Somit ermöglicht Harting eine „maschinennahe“ Daten-Speicherung für Maschinen-Module, Aggregate und/oder Werkzeuge. Die Maschinenelemente müssen keine weiteren technischen Features aufweisen. Einzige Voraussetzung ist, dass Industrie-Steckverbinder genutzt werden. Die Vorteile liegen auf der Hand. Im ID-Modul lassen sich beliebige Identifikationsdaten und statische oder dynamische Prozess-, Betriebs- oder Bedien-Parameter für das zugehörige Maschinen-Element speichern, zum Beispiel Temperaturen, Betriebsdauer, Stückzahlen, Reststandzeit und Rüstzeiten. Für das Ablegen der Daten müssen lediglich die Parameter der Maschineneinheit zur Verfügung gestellt und das ID-Modul – wie jeder Bus-Teilnehmer – von der Applikationssoftware angesprochen werden.

Maschinenmodule digital anbinden

Das ID-Modul dient somit in der Praxis als das direkt über dem Physical Layer platzierte elementare Bauteil und wird via Bussystem und Maschinensteuerung – SPS, Industrie-PC, Drives und so weiter – in die Produktion eingebunden. Erzeugung, Verwaltung und Interpretation der Daten obliegt den übergeordneten Steuerungssystemen. Mit der beschriebenen Funktionalität lassen sich Maschinen-Module und Werkzeuge technisch einfach und zugleich kostengünstig digital anbinden.

Mit Hilfe des Harting ID-Moduls als kleinstem Puzzle-Teil von Industrie 4.0 lassen sich Funktionen in allen derzeitigen Trends der Digitalisierung im Maschinenbau realisieren: Beim Optimieren der Wertschöpfungskette in der Herstellung wird zum Beispiel die Identifikation von Maschinen-Elementen inklusive Hersteller-Informationen und Angaben zu Hard- und Software ermöglicht; beim Erweitern der Angebote der Maschinenhersteller um Service-Leistungen, das Condition Monitoring, Remote Services und andere Dienste; unterstützt werden auch Online- und Cloud-Dienste wie das Sammeln und Verwalten von optimalen Prozessparametern oder Rezepturen für einzelne Maschinen und den kompletten Maschinenpark eines Unternehmens, weltweit.

Die beschriebene „maschinennahe“ Datenspeicherung ermöglicht eine harmonische Migration von Schnittstellen – als notwendige Voraussetzung für eine erfolgreiche Evolution hin zu künftigen hochflexiblen und erweiterungsfähigen Produktionssystemen.