Die Umgebung für die Offshore-Energiegewinnung ist von Natur aus ungastlich. Elektrische Infrastruktur muss mit unter Druck stehenden Kohlenwasserstoffen koexistieren und Anlagen müssen in einer Umgebung mit ständigen Vibrationen, hoher Luftfeuchtigkeit, salzhaltiger Luft und starken Druckschwankungen zuverlässig funktionieren. Diese Bedingungen beschleunigen die Zersetzung und sie können zu Fehlerbedingungen führen, die an Land nur selten vorkommen. Selbst kleinere Undichtigkeiten können zum Eindringen von Salzwasser oder interner Kondensation führen, was den Isolationswiderstand senkt und das Risiko eines Lichtbogenüberschlags erhöht.

Und ganz abgesehen von den rauen Umgebungsbedingungen konzentriert die inhärente Auslegung von Offshore-Plattformen potenzielle Zündquellen in einem engen Bereich. Elektrische Steckverbinder werden hier in Anschlusskästen, Maschinensteuerungssystemen, Instrumententafeln und zunehmend auch in Unterwassergeräten verwendet – überall dort, wo Energie und Umwelt aufeinander treffen. Dies macht sie zu einem natürlichen Kandidaten für die Risikominderung durch Präzisionstechnik.

Explosionssichere Konstruktion

Das entscheidende Merkmal von explosionssicheren Steckverbindern ist nicht ihre Robustheit, sondern ihre Fehlereinschließung. Im Gegensatz zu normalen Steckverbindern sind explosionssichere Modelle so konstruiert, dass jegliche Funkenbildung im Gehäuse eingeschlossen bleibt. Dies wird durch Ex d-Konstruktionsprinzipien (druckfeste Kapselung) erreicht, wobei gegossene oder gefräste Gehäuse Flammenwege aufweisen, die expandierende Gase kühlen und löschen, bevor sie das Gehäuse verlassen. Beim Anlegen von Flammenwegen werden Druckanstieg, Flammentemperatur und Gaszusammensetzung berücksichtigt und sie erfordern darüber hinaus eine außergewöhnliche Fertigungsgenauigkeit.

Eine hermetische Abdichtung sorgt für eine weitere Schutzschicht. Ob über Glas-Metall-Dichtungen oder gegossene Epoxidverbindungen – das Ziel ist, elektrische Kontakte vollständig von ihrer Umgebung zu isolieren. Diese Dichtungen verhindern das Eindringen brennbarer Gase in das Steckverbindergehäuse und sie halten gleichzeitig Druckzyklen und aggressiven Substanzen über Jahre hinweg stand.

Schutzstrategien

Explosionssichere Konstruktionen gibt es nicht „von der Stange“ und Offshore-Systeme erfordern oft ein sorgfältiges Gleichgewicht zwischen verschiedenen Schutzstrategien. Eigensichere Konstruktionen (Ex i) werden häufig für Nieder-spannungsgeräte wie Sensornetzwerke, Instrumentenschleifen und Daten-verbindungen verwendet, deren Schaltkreise für den Betrieb mit so geringer Energie ausgelegt sind, dass selbst ein Fehler eine brennbare Atmosphäre nicht entzünden könnte.

Im Gegensatz dazu sind druckfeste Steckverbinder (Ex d) so konstruiert, dass sie internen Zündquellen standhalten können und sie einschließen, was sie für Anwendungen mit höheren Strommengen wie Maschinen, Pumpen oder Beleuchtung zur bevorzugten Option macht. Die Wahl zwischen diesen beiden Ansätzen hängt nicht nur von Sicherheitserwägungen ab, sondern auch von der Systemarchitektur, der Zonenklassifizierung und der Energieverteilung.

Zur Unterstützung beider Ansätze werden jedoch Materialien benötigt, die den extremen Bedingungen von Offshore-Umgebungen standhalten können. Seewasserfeste rostfreie Stähle wie 316 L bieten langfristige Korrosionsbeständigkeit, während vernickeltes Messing eine zuverlässige Balance zwischen Leitfähigkeit und chemischer Haltbarkeit darstellt.

Gleichzeitig müssen Steckverbinder auch bei häufigem Gebrauch und starken Vibrationen Scheuern und Mikrorissen gegenüber beständig sein. Um diesen Anforderungen gerecht zu werden, verwenden einige fortschrittliche Konstruktionen Polymerdichtungssysteme und Hochleistungskeramiken, um die Lebensdauer verlängern, das Stärke-Gewichtsverhältnis verbessern und die Leistung in Unterwasser- oder Tiefseeanwendungen zu steigern.

Die Rolle von Standards

Kein explosionssicherer Steckverbinder erreicht seinen Verwendungsort, ohne den Anforderungen strenger Zertifizierungsprotokolle genügt zu haben. Die ATEX- und IECEx-Standards regeln nicht nur die Funktion des Steckverbinders, sondern auch den gesamten Fertigungs- und Qualitätssicherungsprozess. Die Steckverbinder werden auf Druckbeständigkeit, Flammenschutz, Schutz vor eindringenden Medien (IP66 und höher), Korrosionsbeständigkeit (Salznebelprüfung), thermische Zyklen und Aufschlagsfestigkeit geprüft.

Entscheidend wichtig ist dabei, dass Rückverfolgbarkeit in den Prozess integriert ist. Hersteller müssen jede einzelne Phase der Produktion, Materialbeschaffung und Qualitätsprüfung dokumentieren. Auf diese Weise können Bediener die Compliance einzelner Teilenummern überprüfen, was sowohl für die Wartungsplanung als auch für die Prüfungsbereitschaft von grundlegender Bedeutung ist.

Da Offshore-Anlagen zunehmend stark vernetzt und automatisiert sind, entwickelt sich die Steckverbindertechnologie ständig weiter. Hersteller integrieren heute Diagnosefunktionen in moderne, explosionssichere Gehäuse – Sensoren, die das Eindringen von Feuchtigkeit, Hitzebildung oder Kontaktverschlechterung erkennen, bevor es zu einem Ausfall kommt. Intelligente Steckverbinder gehen vom Reißbrett in den Einsatz über und liefern Echtzeiteinblicke zu Komponenten, die früher passiv waren.

Auch die Architektur wird immer modularer. Hybridsteckverbinder, die sowohl Strom als auch Daten in einer einzigen abgedichteten Einheit transportieren, reduzieren die Anzahl der Anschlusspunkte und vereinfachen die Installation.

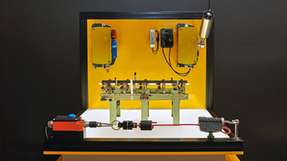

Die von PEI-Genesis vertriebene Amphenol Star-Line EX-Serie ist ein Beispiel für die Evolution von explosionssicheren Steckverbindern. Diese Serie wurde für den Einsatz in Anwendungen gemäß ATEX- und IECEx-Zone 1 entwickelt und sie verbindet hohe Strombelastbarkeit mit einem robusten, druckfesten Gehäuse und einer Schnellkupplung, die sowohl Sicherheit als auch Wartungsfreundlichkeit im Feld bietet.

Ergänzend dazu spielen fortschrittliche Kabelverschraubungen, wie sie zum Beispiel von Amphenol Energy entwickelt wurden, eine entscheidende Rolle beim Abdichten von Kabeleingängen gegen Feuchtigkeits- oder Gaseintritt. Diese Verschraubungen, die sowohl mit armierten als nicht armierten Kabeln verwendet werden können, gewährleisten die Integrität von druckfesten Gehäusen und für eine Vielzahl von Kabelgrößen und -konfigurationen. Zusammen spiegeln diese Technologien die wachsende Bedeutung der Sicherheit auf Systemebene wider, bei der jede Schnittstelle – vom Steckverbinder bis zum Gehäuse – zur Zündquellenvermeidung und der langfristigen Zuverlässigkeit im Offshore-Bereich beiträgt.

In der Offshore-Öl- und Gasgewinnung, wo das Risiko einer Entzündung allgegenwärtig ist und die Kosten von Ausfällen immens sein können, sind explosionssichere Steckverbinder als technische Sicherheitsbarrieren zu verstehen. Sie sind aktive Bestandteile eines größeren Ökosystems zur Zündquellenvermeidung. Von druckfesten Gehäusen und eigensicheren Konstruktionen bis hin zu fortschrittlichen Materialien und intelligenten Diagnosefunktionen werden diese Steckverbinder ständig weiterentwickelt, um den Anforderungen komplexerer, automatisierter und leistungsstarker Offshore-Operationen zu genügen.