Das Drucken von aus reinem Siliziumdioxid bestehendem Quarzglas in mikro- und nanometerfeinen Strukturen eröffnet neue Möglichkeiten für viele Anwendungen in Optik, Photonik und Halbleitertechnik. Doch bis jetzt dominieren dabei Techniken, die auf traditionellem Sintern basieren. Die für das Sintern von Siliziumdioxid-Nanopartikeln erforderlichen Temperaturen liegen bei über 1.100 °C – viel zu heiß für das direkte Abscheiden auf Halbleiterchips.

Ein Forschungsteam unter Leitung von Dr. Jens Bauer vom Institut für Nanotechnologie (INT) des KIT hat nun ein neues Verfahren entwickelt, transparentes Quarzglas mit guten mechanischen Eigenschaften bei deutlich niedrigeren Temperaturen herzustellen. Zugleich ermöglicht eine höhere Auflösung Nanophotonik mit sichtbarem Licht.

Polymerharz als Basis

Bauer, der am KIT die Emmy-Noether-Nachwuchsgruppe „Nanoarchitected Metamaterials“ leitet, hat das Verfahren mit Kolleginnen und Kollegen der University of California Irvine und dem Medizintechnikunternehmen Edwards Lifesciences in Irvine entwickelt. Als Ausgangsmaterial dient ein eigens hergestelltes hybrides organisch-anorganisches Polymerharz. Dieses flüssige Harz besteht aus sogenannten polyedrischen oligomeren Silsesquioxan-Molekülen (POSS), das sind winzige käfigartige Siliziumdioxidmoleküle, versehen mit organischen funktionellen Gruppen.

Sobald die vollständig in 3D gedruckte und vernetzte Nanostruktur geformt ist, wird sie an der Luft auf eine Temperatur von 650 °C erhitzt. Dabei werden die organischen Komponenten ausgetrieben, gleichzeitig verbinden sich die anorganischen POSS-Käfige, sodass eine durchgehende Mikro- oder Nanostruktur aus Quarzglas entsteht. Die erforderliche Temperatur ist nur halb so hoch wie bei Verfahren, die auf dem Sintern von Nanopartikeln beruhen.

„Die niedrigere Temperatur erlaubt es, robuste, transparente und frei geformte optische Glasstrukturen direkt auf Halbleiterchips zu drucken, und zwar mit der für die Nanophotonik mit sichtbarem Licht erforderlichen Auflösung“, erklärt Bauer. Neben der hohen optischen Qualität weist das so hergestellte Quarzglas sehr gute mechanische Eigenschaften auf und lässt sich leicht verarbeiten.

Robust gegenüber anspruchsvollen Bedinungen

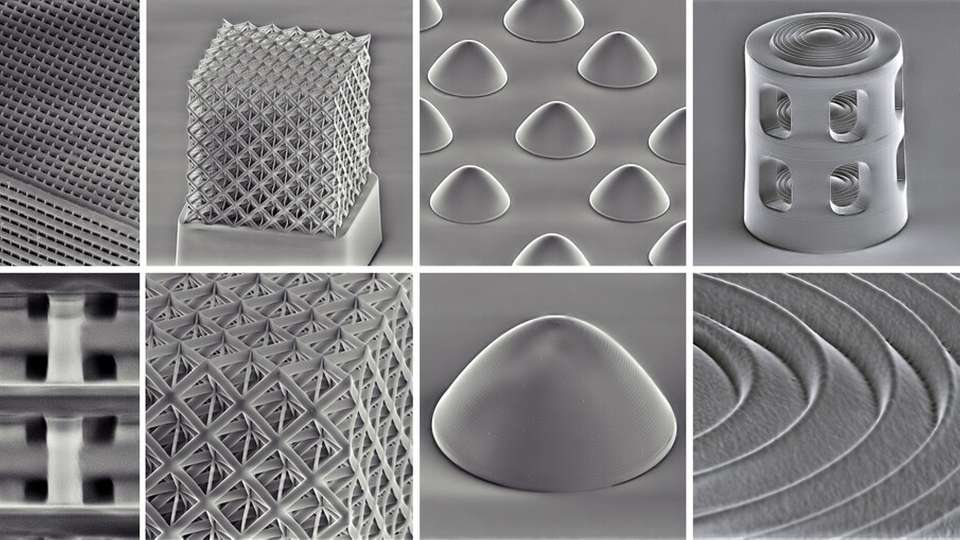

Das Team aus Karlsruhe und Irvine druckte mit dem POSS-Harz verschiedene Strukturen im Nanomaßstab, darunter photonische Kristalle aus freistehenden, 97 nm starken Balken, parabolische Mikrolinsen und ein mehrlinsiges Mikroobjektiv mit nanostrukturierten Elementen. „Unser Verfahren ermöglicht Strukturen, die auch schwierigen chemischen oder thermischen Bedingungen standhalten“, sagt Bauer.

„Die von Jens Bauer geleitete Gruppe am INT gehört zum Exzellenzcluster 3DMM2O“, kommentiert Prof. Oliver Kraft, Vizepräsident Forschung am KIT. Die nun publizierten Forschungsergebnisse seien nur ein Beispiel dafür, wie die konsequente Nachwuchsförderung innerhalb des Clusters funktioniere.

3DMM2O, ein Cluster des KIT und der Universität Heidelberg, verfolgt in der Verbindung von Natur- und Ingenieurwissenschaften einen interdisziplinären Ansatz. Ziel ist es, additive 3D-Fertigungsverfahren auf die nächste Stufe zu bringen – von der Ebene der Moleküle bis hin zu makroskopischen Abmessungen.

.jpg)