So manche Digitalisierungsstrategie in der Industrie scheitert am Realitätscheck. Denn funktionieren muss sie nicht in klimatisierten Büros – sondern in staubigen Produktionshallen, vibrierenden Maschinenumgebungen oder windanfälligen Außenanlagen. Standard-IT-Geräte versagen unter solchen Bedingungen regelmäßig – und mit ihnen die ambitioniertesten Industrie-4.0-Konzepte.

Hier kommen robuste – Rugged – Devices ins Spiel: Tablets und Notebooks, die speziell für den Dauereinsatz in widrigsten Umgebungen entwickelt wurden. Sie trotzen unter anderem harten Stößen, Staub und Regen. Die robusten Endgeräte schaffen die entscheidende Verbindung zwischen Mensch, Maschine und Daten – direkt dort, wo die Wertschöpfung stattfindet.

Mobilität in extremen Produktionsumgebungen

Viele Fertigungsumgebungen stellen die Widerstandsfähigkeit von IT-Hardware auf eine harte Probe. Zu den Herausforderungen gehören extreme Temperaturen – von starken Minusgraden in Kühlhäusern bis zu sengender Hitze in Gießereien – permanente Vibrationen schwerer Pressen, ätzende Dämpfe in der Oberflächenbehandlung oder der ständige Kontakt mit Kühlschmierstoffen und Reinigungschemikalien.

Auf solche Bedingungen sind Rugged Devices durch ihre Bauweise und spezialisierte Konstruktionen vorbereitet. Lüfterlose Kühlkonzepte etwa verhindern das Eindringen von Partikeln und Ausfälle durch Überhitzung. Verstärkte Gehäuse überstehen Stürze aus ein bis zwei m Höhe. Displays mit besonders hohen Helligkeitswerten ermöglichen ungehinderte Sicht drinnen wie draußen. Die Touch-Steuerung von modernen Rugged Tablets funktioniert selbst mit Handschuhen oder bei Nässe.

Solche Funktionen sind nicht nur leere Versprechungen der Hersteller, sondern lassen sich mit Zertifizierungen transparent belegen – zum Beispiel durch die IP-Schutzklasse oder Standards wie MIL-STD-810H. In explosionsgefährdeten Zonen wie Öl- und Gasraffinerien ist zudem eine ATEX-Zertifizierung Pflicht.

Diese Robustheit erlaubt kontinuierliche digitale Workflows in Bereichen, in denen bislang keine Digitalisierung möglich war. Beispielsweise können Qualitätsprüfer mit Rugged Tablets direkt an laufenden Produktionslinien arbeiten. Wartungstechniker können komplexe Diagnosen in der Maschinenhalle durchführen. Schichtleiter haben auch bei Störfällen Zugriff auf kritische Produktionsdaten.

Workforce Mobility in kritischen Umgebungen

Moderne Fertigungsumgebungen erfordern flexible, mobile Arbeitsplätze. Rugged Devices unterstützen dies auf verschiedenen Ebenen. Sie ermöglichen Konnektivität und Zusammenarbeit auch in Bereichen ohne ausreichende Netzabdeckung, beispielsweise auf Offshore-Plattformen. Gleichzeitig erleichtern sie Remote-Diagnosen: So können Ingenieure mit ihrem robusten Laptop Maschinen vor Ort und im laufenden Betrieb troubleshooten, während sie gleichzeitig mit Experten per Video-Call verbunden sind, die aus ihrem Büro oder von zuhause wertvolle Hinweise geben. Durch die Widerstandsfähigkeit der Geräte bleiben auch in gefährlichen Umgebungen, wie explosionsgefährdeten ATEX-Zonen, Sicherheit und Compliance zu jeder Zeit gewährleistet – ohne Einbußen bei der Produktivität.

Vernetzte Infrastruktur für das industrielle IoT

In modernen Fertigungsumgebungen treffen oft jahrzehntealte Maschinen auf hochvernetzte IoT-Systeme. Damit diese reibungslos zusammenarbeiten, braucht es Endgeräte, die maximale Konnektivität bieten. Rugged Tablets und Laptops integrieren daher das gesamte Spektrum industrieller Kommunikationstechnologien: von 5G und Wi-Fi 6E/7 für die Hochgeschwindigkeits-Datenübertragung über Bluetooth 5.3 für die Anbindung von Sensoren und Peripheriegeräten sowie RFID für Identifikation und Asset Tracking bis hin zu klassischen seriellen Schnittstellen (RS-232/485) für Legacy-Technologien.

Die Vielseitigkeit macht die Geräte zu idealen Gateways und mobilen Kommandozentrale für das industrielle Internet of Things (IIoT). Über Ethernet erfolgt zum Beispiel die Verbindung zu SPS-Systemen, via 5G die Anbindung an Cloud-Services und Bluetooth verbindet Sensoren und Handscanner.

So entsteht eine durchgängige IT/OT-Integration: Produktionsdaten fließen sicher und lückenlos durch die gesamte Wertschöpfungskette – von der Maschine bis in MES- und ERP-Systeme. Gleichzeitig bleibt genug lokale Intelligenz erhalten, um kritische Prozesse auch dann stabil am Laufen zu halten, wenn die Verbindung ins Rechenzentrum oder in die Cloud einmal unterbrochen ist.

Smart Factory: Echtzeit-Monitoring an der Edge

Ihre Stärken entfaltet die robuste Hardware vor allem bei der lokalen Datenverarbeitung. Mit leistungsfähigen Mehrkern-Prozessoren ausgestattet, ermöglicht sie es Arbeitern, Produktionsdaten direkt vor Ort zu erfassen und zu analysieren. Dank Edge-Computing-Fähigkeiten lassen sich Key Performance Indicators (KPIs) in Echtzeit überwachen. Ursachen für Störungen oder Stillstände können ohne Latenz erkannt und unmittelbar behoben werden.

Ein Beispiel ist die Analyse von Vibrationsdaten: Sensoren an Produktionsmaschinen liefern kontinuierlich Messwerte, die auf dem mobilen Gerät per KI-Algorithmus ausgewertet werden. Anomalien werden in Millisekunden sichtbar. Dabei dient das Rugged Tablet als mobiles Human-Machine-Interface (HMI), über das der menschliche Bediener Automatisierungssysteme intuitiv steuern und justieren kann.

Predictive Maintenance: Proaktiv statt reaktiv Über die reine Störungsdiagnose hinaus fungieren robuste Notebooks und Tablets als Knotenpunkte für vorausschauende und präventive Wartungsstrategien. Sie verbinden Frontline-Mitarbeiter direkt mit KI-gestützten Maintenance-Systemen und helfen so, ungeplante Ausfälle erheblich zu reduzieren.

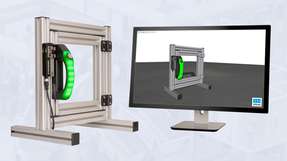

Besonders zukunftsweisend sind Anwendungen mit Augmented Reality (AR): Tablets mit AR-Unterstützung führen Techniker Schritt für Schritt durch komplexe Reparaturen. Durch die lokale Verarbeitung bleiben die Latenzzeiten minimal. Die Anbindung an Digital-Twin-Konzepte erlaubt präzise Vorhersagen zu Maschinenzuständen. So lassen sich Wartungseinsätze optimal planen und die Anlagenverfügbarkeit nachhaltig steigern.

Langlebig und modular – für bessere TCO und mehr Nachhaltigkeit

Die Total Cost of Ownership (TCO) von IT-Hardware wird maßgeblich von ihrer Lebensdauer bestimmt. Robuste Endgeräte sind auf einen Betrieb von mindestens fünf bis sieben Jahren ausgelegt – deutlich länger als Standard-Industrie-PCs mit typischerweise drei bis vier Jahren Betriebszeit. Diese Langlebigkeit reduziert nicht nur Beschaffungskosten, sondern auch die Ausfallzeiten, die durch defekte Geräte entstehen.

Bezahlt machen sich zudem modulare Upgrade-Konzepte: Statt kompletter Geräte werden nur defekte oder veraltete Komponenten ausgetauscht. CPU-Module für mehr Rechenleistung, erweiterte Speicherkapazitäten oder neue Kommunikationsschnittstellen können kostengünstig nachgerüstet werden. Führende Hersteller wie Durabook bieten zudem strukturierte Lifecycle-Programme mit mehrjährigen Security-Updates und transparentem Schwachstellenmanagement.

Das wirkt sich nicht nur positiv auf die Gesamtbetriebskosten aus, sondern auch auf den ökologischen Fußabdruck. Die längere Produktlebensdauer sowie die modularen Designkonzepte reduzieren Elektroschrott erheblich. Die Mobilgeräte tragen zu papierlosen Workflows bei. Gleichzeitig verbessert die Integration mit IIoT-Systemen Maschinennutzung und Energieverbrauch in kompletten Werken. Energieeffiziente Prozesse werden von der Theorie zur messbaren Praxis.

Ausblick: KI, AR und Cloud-Integration

Robuste Laptops und Tablets schließen die kritische Lücke zwischen ambitionierten Digital-Strategien und der harten Realität von Produktionsumgebungen. Ihre nächste Evolutionsstufe liegt in der Integration fortgeschrittener Technologien. Edge-KI ermöglicht bereits heute lokale Bildanalyse für automatische Qualitätskontrolle oder vorausschauende Wartung. Computer Vision-Algorithmen erkennen Defekte in Echtzeit. Natural Language Processing vereinfacht die Interaktion mit komplexen Maschinen.

Augmented-Reality-Anwendungen verwandeln Rugged Tablets in intelligente Assistenten: Wartungsanleitungen werden direkt ins Sichtfeld eingeblendet, Ersatzteilnummern automatisch erkannt, und Expertenwissen via Remote-Support zugänglich gemacht.

Die Integration in Cloud- und IIoT-Ökosysteme macht Rugged Devices zu Endpunkten digitaler Wertschöpfungsketten. Sie sammeln nicht nur Daten, sondern verarbeiten, analysieren und kontextualisieren sie für nachgelagerte Systeme. Digital Twin-Konzepte profitieren von dieser Edge-Intelligenz durch präzise Echtzeit-Daten direkt aus der Produktion.