Unternehmen tun sich vielfach schwer mit der Künstlichen Intelligenz: Sie haben Bedenken, dass sie sich damit eine Lösung einhandeln, die nicht immer zuverlässig funktioniert und bleiben daher insbesondere bei komplexen Aufgaben oftmals bei der manuellen Ausführung. Dieser Skepsis zu begegnen und das Vertrauen in die Künstliche Intelligenz zu stärken, haben sich Forscherinnen und Forscher des Fraunhofer IEM zum Ziel gesetzt.

„Wir kombinieren Altbewährtes wie die Regelungstechnik mit Neuem, der Künstlichen Intelligenz“, erläutert Steven Koppert, Gruppenleiter „Trusted Machine Intelligence“ am Fraunhofer IEM. „Während bei der Regelungstechnik vieles auf physikalischen und mathematischen Modellen basiert, die man analysieren und denen man vertrauen kann, setzt die – an sich erst einmal nicht sonderlich vertrauenswürdige – Künstliche Intelligenz meist ausschließlich auf Daten und löst auch kreative Aufgaben. Vereint man diese beiden Ansätze, erhält man ein flexibles, vertrauenswürdiges System oder auch die Trusted Machine Intelligence.“

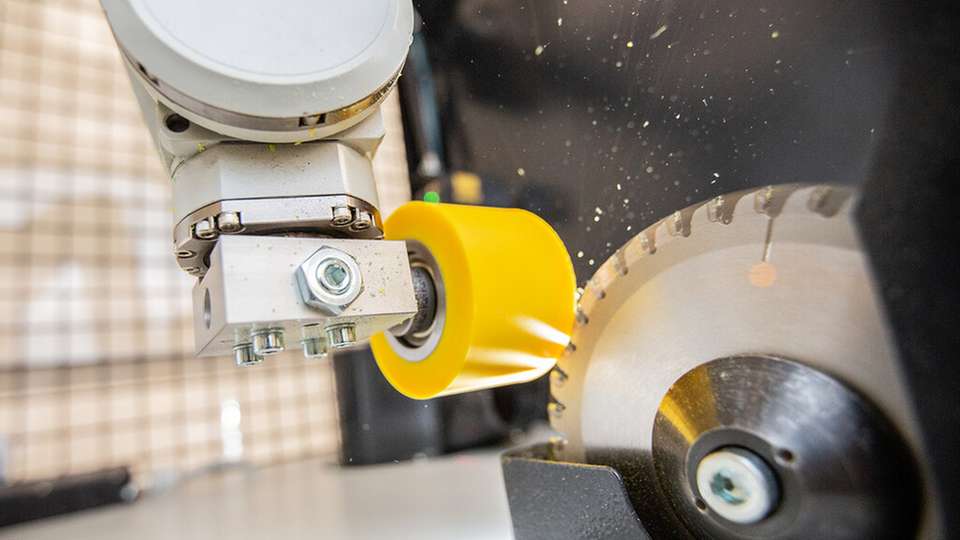

Schleifmaschine mit Intelligenz

Was das genau heißt, lässt sich am besten an einem Beispiel verstehen: Dem „RoboGrinder“. Er automatisiert beim Maschinenbau-Unternehmen Düspohl erstmals den Schleifprozess von gummiartigen Rollen, die beim Aufbringen von Folien auf Fensterrahmen oder Fußbodenleisten die Folie an das Bauteil drücken.

Bisher werden diese Rollen, die den Fachnamen „Profilummantelungsrollen“ tragen und meist eine komplexe Kontur haben, händisch geschliffen. Denn eine Automatisierung allein durch Regelungstechnik ist bei dem gummiartigen Material nicht ohne weiteres realisierbar. Schließlich basiert diese auf einem Soll-Ist-Vergleich und schleift alles überschüssige Material weg.

Das Problem: Das Rollenmaterial ist so elastisch, dass es nach dem Schleifen wieder zurückfedert – ein Verhalten, das sich nur sehr schwer modellieren und in einen regelungstechnischen Ansatz integrieren lässt. Es sind also zahlreiche Schleifprozesse nötig – doch je näher das Ziel, desto ineffizienter wird der Prozess. Auch kann die Qualität der Oberfläche mit der Zahl der Schleifprozesse abnehmen.

„Wir dokumentieren den Schleiffehler, der bei jedem Schleifprozess auftritt, und trainieren damit ein Modell der künstlichen Intelligenz – die KI übernimmt also die Korrektur insbesondere bei der Feinjustierung“, sagt Koppert. „Vergleichsweise könnte man sagen: Die Regelungstechnik dient als Leitplanke, die Künstliche Intelligenz sorgt dafür, dass die Straßenkurve optimal durchfahren wird.“ Auf diese Weise lässt sich der Prozess erstmalig zuverlässig automatisieren.

Für profilummantelnde Unternehmen der Bauelemente- und Möbelindustrie bedeutet das: Sie können Ersatzteile innerhalb weniger Minuten im eigenen Werk nachproduzieren. Viel Platz ist dafür nicht nötig, der Prototyp misst lediglich ein mal zwei Meter. „Unsere Kunden aus der Bauelemente- und Möbelindustrie produzieren mit unseren Maschinen eine riesige Anzahl an Varianten, wie auch Kleinstserien. Dabei müssen sie schnell und einfach auf Gegebenheiten neuer Aufträge reagieren können. Das intelligente Schleifsystem wäre somit ein wichtiger Baustein für die Automatisierung“, sagt Uwe Wagner, Geschäftsführer von Düspohl.

Bis zu 40 Prozent weniger Schleifprozesse

Die Forscherinnen und Forscher des Fraunhofer IEM haben den Schleifprozess zunächst im digitalen Raum abgebildet. Das Ergebnis: Bei Neuschleifungen vom Grobmaß auf das Sollmaß kann RoboGrinder 15 Prozent der Schleifvorgänge einsparen. Noch deutlicher wird der Vorteil beim Nachschleifen von gebrauchten Rollen, bei dem der Schleifprozess direkt im sensiblen Bereich stattfindet, es muss also äußerst vorsichtig nachgeschliffen werden, um nicht zu viel Material zu entfernen.

„Am digitalen Zwilling konnten wir zeigen, dass wir dabei bis zu 40 Prozent der Schleifvorgänge einsparen können“, sagt Koppert. Weitere Vorteile des RoboGrinder: Das Sollmaß ist garantiert, die Form des Werkstücks wird per Laserscanner eigenständig erkannt, der Bearbeitungsprozesse automatisch konfiguriert. Auch die Rüstzeit ist einzigartig: Von der Planung bis zur Fertigstellung dauert es nur wenige Augenblicke.

Derzeit führen die Forscherinnen und Forscher Parameterstudien durch und arbeiten unter anderem an bauraumtechnischen Fragen. Auf der Hannover-Messe vom 30. Mai bis 2. Juni 2022 stellen sie den ersten Prototypen des RoboGrinder vor (Halle 5, Stand A06). Interessant dürfte das für alle Unternehmen sein, die manuelle Prozesse vertrauenswürdig automatisieren wollen, bei denen dies über übliche Automatisierungstechnik jedoch nicht gelingt. Denn: Die entwickelte Methodik der vertrauenswürdigen Künstlichen Intelligenz ist universell einsetzbar.

.jpg)