Mit seinen Rollenumlaufeinheiten RUE legte der Automobil- und Industriezulieferer Schaeffler seit gut drei Jahrzehnten vor allem in der Werkzeugmaschinenbranche einen Maßstab für höchste Steifigkeit und Tragfähigkeit an. Die fünfte Generation der „RUE“ ist seit 2003 erfolgreich am Markt etabliert, vor allem in großen Fräs- und Gantry-Maschinen sowie im Pressenbau, in Richtmaschinen und vielen weiteren Maschinentypen. Entsprechend hoch gesteckt war die Messlatte für die Entwicklung der neuen, sechsten Generation der Rollenumlaufeinheiten RUE-F.

Bessere Oberflächenqualitäten bei der Zerspanung

Im Vergleich zur Vorgängergeneration bietet die sechste Generation der RUE-F eine spürbar geringere Hubpulsation, außerdem um 40 Prozent niedrigere Verschiebekräfte und um bis zu 30 Prozent kleinere Verschiebekraftschwankungen.

Diese deutlichen Verbesserungen sorgen für eine einfachere Regelbarkeit der Antriebe und eine höhere Positioniergenauigkeit. In Hauptachsen von Werkzeugmaschinen eingesetzt, können so mit den neuen Rollenumlaufeinheiten noch bessere Oberflächenqualitäten erzielt werden.

Die geringeren Verschiebekräfte wirken sich besonders in Achsen mit hohen Zykluszahlen spürbar positiv auf den Energieverbrauch und die Betriebskosten der Antriebe aus.

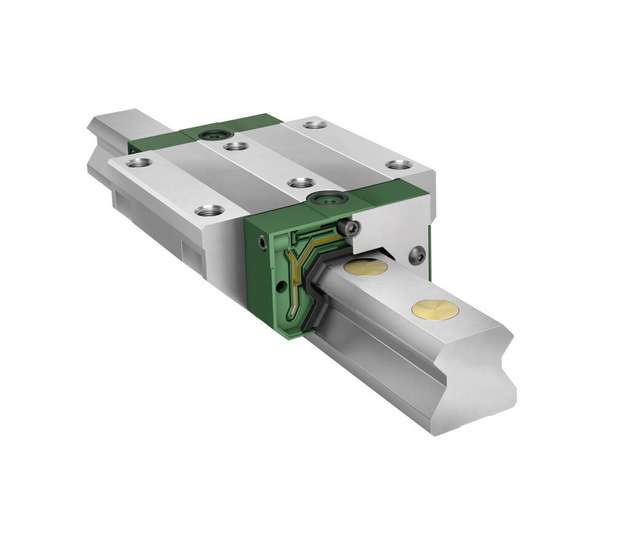

Bis zu 50 Prozent reduzierter Schmierstoffbedarf

Mit Hilfe eines innovativen, strömungstechnisch optimierten Designs der Schmierkanäle wird nun eine perfekte Verteilung des Schmierstoffs auf alle vier Laufbahnen, unabhängig von der Einbaulage der Führungswagen, realisiert. Dies ermöglicht die Reduzierung des Schmierstoffbedarfs um bis zu 50 Prozent.

Durch die günstigen, tribologischen Bedingungen wird die Betriebssicherheit der Maschinen erhöht und ihre Gebrauchsdauer sogar verlängert. Mit einem geringeren Schmierstoffverbrauch sparen Betreiber gleich mehrfach, denn bei der Anschaffung, bei der Entsorgung und bei Maschinen, die mit Kühlschmiermittel betrieben werden, sinkt der Aufwand für die Ölabscheidung.

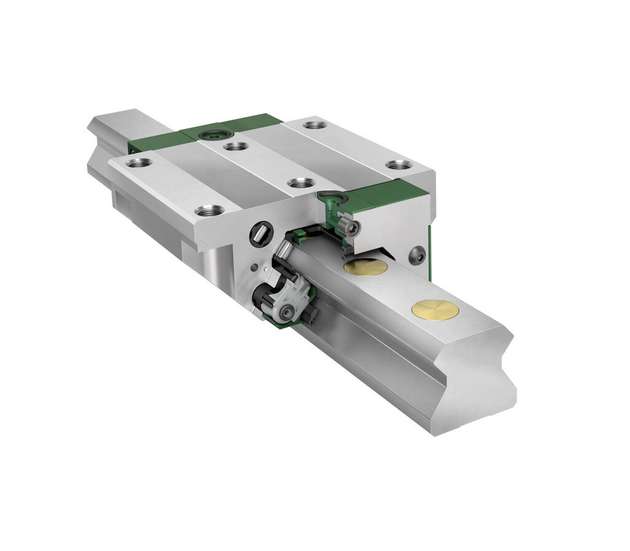

Umfassende Dichtungslösung

Dem Trend zur Kombination von verschiedenen Fertigungstechnologien in Bearbeitungszentren trägt Schaeffler mit neu konzipierten Dichtungen Rechnung. Die optimierten unteren und oberen Längsdichtleisten verfügen über eine zusätzliche Labyrinthdichtung.

Die neue Frontdichtung bietet gute Abstreifergebnisse bei hohem Schutz gegen Schmutzeintrag und ist besonders reibungsarm. Diese kann für alle Schienenvarianten beziehungsweise Verschlusslösungen – ob Stopfen oder Abdeckband – eingesetzt werden. Damit steht Anwendern ein einheitliches und zuverlässiges Dichtungsdesign für alle Schienenvarianten zur Verfügung.

Wirtschaftlichkeit beginnt bei der Montagelösung

Für die Montagezeit von Linearachsen ist der Verschluss der Befestigungsbohrungen in den Führungsschienen ein wichtiger Faktor. Schaeffler hat einen einteilig-zweiteiligen Verschlussstopfen aus Kunststoff entwickelt, der aus einem Andruckring und dem eigentlichen Stopfen besteht.

Die Einteiligkeit erleichtert das Handling und Einschlagen. Circa 50 Prozent Montagezeit lassen sich im Vergleich zu anderen Lösungen mit Verschlussstopfen einsparen. Aufgrund der vielen Vorteile werden die Rollenumlaufeinheiten RUE-F nun standardmäßig mit dem neuen einteilig-zweiteiligen Verschussstopfen geliefert.