Die fortschreitende Elektrifizierung verspricht ein saubereres und energieeffizienteres Leben. Andererseits treiben Verbrauchererwartungen die Nachfrage nach kompakteren Geräten voran, die sich gut und stilvoll ins Leben und die Wohnräume einfügen und gleichzeitig eine höhere Leistung bieten. Diese Forderungen nach kleiner, schlanker und schneller gelten für alles: von Zubehör und Kleingeräten bis hin zu Stromadaptern und Ladegeräten, einschließlich Serviceeinrichtungen für Elektrofahrzeuge (EVSE – electric vehicle service equipment).

Leistungsstarke EVSE-Wallboxen sind in Haushalten und Unternehmen heute immer häufiger zu sehen. Diese unterstützen das Laden nach Mode 3, das integrierte Kontroll- und Schutzfunktionen für die Sicherheit vorsieht, und können ein Elektrofahrzeug mit bis zu 22 kW aus einer dreiphasigen Wechselstromversorgung laden. Diese Wallboxen bieten einen bequemen Zugang zu sicherem Laden, ideal für die Nutzung über Nacht oder während des Arbeitstages. Auch können sie dazu beitragen, Bedenken hinsichtlich der Ladezeit und der Reichweite zu zerstreuen, die oft als Hauptgründe für die Zurückhaltung der Autofahrer bei der Nutzung von E-Fahrzeugen im Alltag genannt werden.

Auf der anderen Seite sind Größe und Ästhetik sehr wichtig und werden zu einem wichtigen Unterscheidungsmerkmal zwischen den Herstellern. Die Unterbringung der Schaltkreise in einem möglichst kleinen und dünnen Gehäuse bringt jedoch Herausforderungen für das Wärmemanagement mit sich, die gelöst werden müssen, um die langfristige Zuverlässigkeit der EVSE und die Sicherheit der Nutzer zu gewährleisten.

Wallboxen dieser Art können entweder im Dauereinsatz sein oder – vor allem, wenn sie am Arbeitsplatz installiert sind – an mehrere Fahrzeuge in schneller Folge angeschlossen werden – so dass sie zwischen den Ladevorgängen kaum oder gar nicht abkühlen können. Bei direkter Sonneneinstrahlung kann deren Innentemperatur leicht 70 bis 80˚C erreichen und innerhalb von ein paar Stunden um 50 bis 60˚C schwanken.

Während Geräte mit Temperatursensoren den Ladestrom bei Übertemperatur drosseln können, was der Sicherheit dient, bedeutet dies für den Endnutzer langsamere Ladezeiten und damit weniger Komfort. An einem besonders heißen Tag, oder wenn die Wallbox durch einen Defekt überhitzt ist, kann es sein, dass das Ladegerät überhaupt nicht funktioniert. Die Bewältigung dieser thermischen Herausforderungen verbessern sowohl Zuverlässigkeit und Sicherheit als auch das Benutzererlebnis.

Selbsterwärmungseffekte

Innerhalb des Wallbox-Schaltkreises kommt es bei Widerständen, Leistungstransistoren, Induktoren, Transformatorwindungen, Kabeln und Steckern zu einer Selbsterwärmung aufgrund der Verlustleistung, die mit dem Quadrat des fließenden Stroms (I2R) zunimmt.

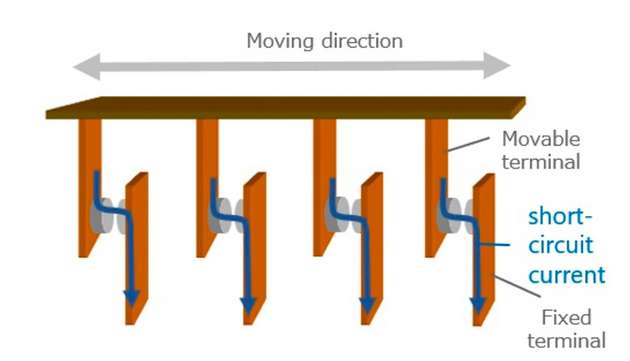

Ein überraschender Anteil der I2R-bedingten Wärme in der Wallbox steht im Zusammenhang mit dem Übergangswiderstand der Hauptschaltvorrichtung, in der Regel ein elektromagnetisches Relais oder Schütz. Im Gegensatz zu Leistungstransistoren, die parallel geschaltet werden können, um den Laststrom zu verteilen, ist die Parallelschaltung von elektromagnetischen Schaltern unpraktisch. Da der volle Laststrom durch das Relais fließen muss, hat der Kontaktwiderstand beim Schließen eine erhebliche Erwärmung zur Folge. Selbst eine Erhöhung des Relaiskontaktwiderstands um nur ein Milliohm kann einen Temperaturanstieg der Lastklemmen um bis zu 18˚C bewirken.

Eine übermäßige Wärmeableitung innerhalb des Gehäuses ist natürlich unerwünscht und steht auch einer schlankeren und kompakteren Bauweise der Wallbox entgegen. Denn ein kleineres Gehäuse hat eine geringere Oberfläche, über die Wärme abgeleitet werden kann, und weist daher bei einer gegebenen Wärmelast einen höheren Temperaturanstieg auf. Außerdem kann eine engere Anordnung von Komponenten auf kleinem Raum den Luftstrom einschränken und zu lokalen Hotspots führen. Möglicherweise ist ein zusätzliches Wärmemanagement erforderlich, das gegebenenfalls Kühlkörper, eine verstärkte Belüftung oder eine aktive Kühlung, zum Beispiel durch einen Lüfter, umfasst. Dies erhöht jedoch die Kosten und die Komplexität der Wallbox. Zudem kann ein Lüfter laut sein und die Gesamtzuverlässigkeit beeinträchtigen.

Relais-Evolution

Die Senkung der von den elektrischen Komponenten, einschließlich der Relaiskontakte, ausgehenden Wärmebelastung, kann diese Sackgasse durchbrechen und dem Entwickler einen größeren Handlungsspielraum bei der Verringerung der Wallbox-Abmessungen verschaffen. Fortschritte auf dem Gebiet des Relaisdesigns ermöglichen jetzt kompakte neue Relais zur PCB-Montage, die hohe Strombelastbarkeit mit niedrigem Kontaktwiderstand kombinieren, was zu geringerer Verlustleistung und reduziertem Temperaturanstieg führt.

In der Vergangenheit waren Leiterplattenrelais am besten für Anwendungen bis etwa 25 A geeignet. Für höhere Ströme tendierten die Entwickler dazu, Schütze zu spezifizieren, bei denen es sich in der Regel um externe, auf DIN-Schienen montierte Komponenten mit Schraubklemmen handelt. Neueste Leiterplattenrelais verfügen über neuartige Funktionen für Stromstärken von deutlich über 25 A und können herkömmliche Schütze in zum Beispiel Hochleistungsindustriesystemen und Stromversorgungsanlagen ersetzen.

Zu den neuen Hochleistungsrelais als Ergebnis dieses Trends gehört die Serie G9KC von Omron mit einem garantierten Anfangskontaktwiderstand von weniger als 6 Milliohm – das heißt etwa die Hälfte aller vergleichbaren Lösungen auf dem Markt – und mit Funktionen, die für AC-Wallbox-Anwendungen optimiert sind. Der extrem niedrige Widerstand bei Volllast (32 A pro Phase) verbessert nicht nur die Effizienz und Leistung des Ladevorgangs, sondern reduziert auch die durch den fließenden Strom verursachten Hotspots und die Wahrscheinlichkeit einer Stromdrosselung. Die Zuverlässigkeit und Langlebigkeit der Relais selbst sowie der umliegenden Komponenten sind ebenfalls verbessert. Entscheidend ist, dass das Relais während seiner gesamten Lebensdauer einen niedrigen Übergangswiderstand beibehält. Dies ist ein besonders wichtiger Aspekt, da Wallboxen in der Regel mehrere Jahre oder länger in Betrieb bleiben sollen.

Das Herzstück des G9KC ist ein speziell entwickeltes, mechanisch gekoppeltes Brückenkontaktdesign, das dank seiner verbesserten Kontaktkartenstruktur (Cradle-Struktur), die die Energieeffizienz erheblich verbessert und gleichzeitig die Wärmeabgabe reduziert, eine klassenführende Beständigkeit bietet. Infolgedessen lassen sich die Betriebstemperaturen in einer typischen 22-kW-32-A-Wallbox bei guter Auslegung des Ladegeräts um bis zu 10˚C senken. Dies erlaubt nicht nur ein schnelleres und effizienteres Aufladen, sondern eröffnet Wallbox-Entwicklern auch neue Möglichkeiten zur Entwicklung kompakterer und robusterer Designs.

Mit einem Hauptkontaktabstand von 4 mm und einer Kurzschlussfestigkeit von 10 kA, geprüft nach IEC62955 (TÜV-geprüft), übertrifft das G9KC die Anforderungen der kommenden Norm für konduktive Ladesysteme für Elektrofahrzeuge IEC 61851 ED4. Darüber hinaus kann das G9KC mit seiner kompakten 4-poligen Struktur größere mehrpolige Schütze oder bis zu vier einzelne einpolige Relais ersetzen. Diese nützliche Kombination erweitert das Anwendungsspektrum auf die Bereiche Behind the Meter (BTM), Inside EV Charger und In Front of Meter (FTM).

Fazit

Während Mode-3-Ladegeräte Komfort und Sicherheit bieten, um Bedenken hinsichtlich einer reduzierten Reichweite („Reichweitenangst“) bei E-Fahrzeugen zu begegnen, muss die Ladeinfrastruktur weiter verbessert werden, um dem schnell wachsenden Markt für Elektrofahrzeuge gerecht zu werden. Durch die Verwendung thermisch effizienterer Komponenten lassen sich mehr Funktionen hinzufügen, zum Beispiel zusätzliche Sensoren zur Überwachung der Ladegeschwindigkeit. Anderweitige Neuentwicklungen könnten das kabellose Laden umfassen.

Das Wärmemanagement wiederum wird auch in Zukunft eine der wichtigsten Herausforderungen bei Wallbox-Entwicklungen in Bezug aus Größe, Form, Effizienz, Zuverlässigkeit und Sicherheit sein. Aktuelle Evolutionen der Relaistechnologie tragen dazu bei, dass neue Designs unauffällig und einfach zu installieren sind. Und zusätzlich eine effizientere Aufladung gewährleisten.