Es lässt sich kaum leugnen, dass elektrische Antriebe anderen Antriebsformen überlegen sind. Sie bieten eine höhere Leistung, keinerlei Emissionen, sind reaktionsschneller, leiser und sicherer, haben weniger bewegliche Teile und Fehlerquellen, und sie verursachen geringere Wartungs- beziehungsweise Fahrkosten. Außerdem eröffnen sich in diesem Bereich völlig neue Designmöglichkeiten, da herkömmliche schwere Komponenten wie der Verbrennungsmotor, das Getriebe oder Katalysatoren durch kleinere und flexiblere Komponenten mit einem deutlich besseren Gewicht-Leistungs-Verhältnis ersetzt werden können. Das einzige Problem: Rein elektrische Antriebe sind aufgrund der vergleichsweise kostspieligen Akkus zum jetzigen Zeitpunkt noch zu teuer.

Hybridantriebe: aufwendige Tests notwendig

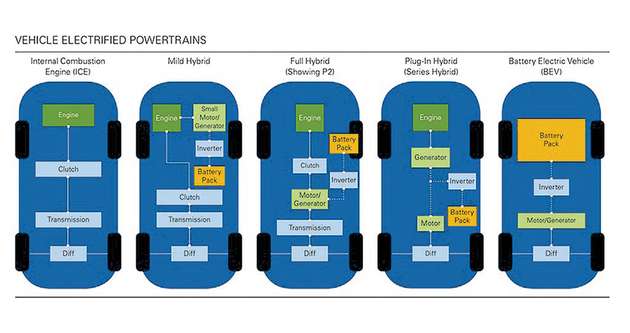

Erfreulicherweise entwickelt sich das Preis-Leistungs-Verhältnis von Akkus dank anhaltender jährlicher Preisrückgänge im zweistelligen Bereich sehr vielversprechend. Da derzeit verstärkt in Batterietechnologien investiert wird, ist absehbar, dass Akkus auf Dauer ihren aktuellen Status als Hemmschuh verlieren werden. Um bis dahin die gesetzlichen Vorschriften bezüglich Kraftstoffeffizienz und Schadstoffausstoß einhalten zu können, setzen die Autobauer als Übergangslösung auf Hybridantriebe, die beide Antriebstechnologien in verschiedenen Ausführungen miteinander kombiniert. Dadurch lassen sich Fahrzeuge, die von einem klassischen Verbrennungsmotor angetrieben werden, mit einigen der Vorzüge elektrischer Fahrzeuge ausstatten.

Die Hybrid-Zwischenlösung bringt jedoch mit sich, dass die Fahrzeugkomplexität dadurch ansteigt. Hybridantriebe – in all ihren Ausführungen – sind deutlich komplexer als reine Verbrennungsmotoren beziehungsweise elektrische Antriebe. Sie benötigen leistungsstarke Komponenten und ausgefeilte Steuer- beziehungsweise Regelfunktionen. Dadurch ergeben sich zusätzliche Fehlerquellen. Für Test-

ingenieure bedeutet das erheblichen Mehraufwand. Denn sie müssen nicht nur die herkömmlichen Verbrennungsmotortests durchführen, sondern auch zusätzliche, wesentlich anspruchsvollere Tests an den Subsystemen des Elektro-

antriebs. Zudem sind umfassende Integrationstests erforderlich, um sicherzustellen, dass beide Technologien nahtlos zusammenarbeiten und tatsächlich die vom Hybriddesign erhofften Vorteile in Bezug auf Effizienz, Leistung und Fahrerlebnis liefern.

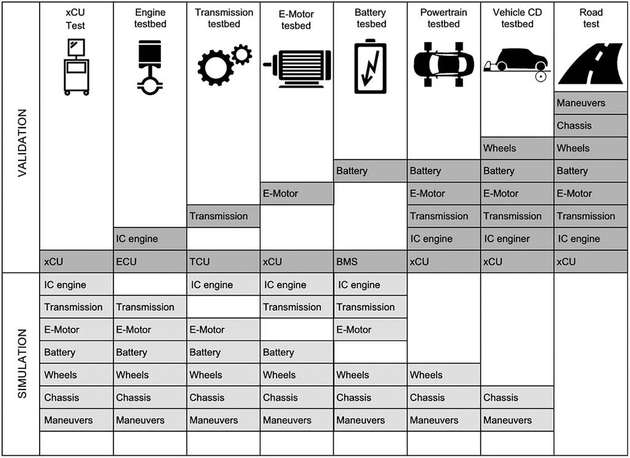

Bei Verbrennungsmotoren dreht sich alles um mechanische Tests: Verbrennungsmechanik, Druck, Temperatur, Flüssigkeiten, mechanische Verbindungen, Kraftübertragung, Abgasnachbehandlung, Turbolader, Kompressoren und andere Vorrichtungen zur Effizienz- oder Leistungssteigerung müssen beachtet und überprüft werden. Grundsätzlich geht es beim Verbrennungsmotor um die Übersetzung der linearen Kolbenbewegungen in ein Drehmoment und die Stabilisierung der Motorleistung mithilfe von Schwungrädern. Bei Elektroantrieben hingegen dreht sich alles um elektrische Tests: Leistungselektronik und Schaltfrequenzen, Spannungen und Ströme, Induktion und Gegen-EMK, Batteriekapazitäten und Entladeraten, das Wärmemanagement von Umrichtern und die Regelung der Rückspeisung sind einzubeziehen. Werden die beiden Technologien miteinander zu einem hybriden Antriebsstrang verbunden, stehen zusätzliche Integrationstests an. Überprüft werden müssen die Steuer- und Regelungssysteme, Zustandsdiagramme und Regeln, die die Interaktionen zwischen Verbrennungsmotor- und Elektroantriebskomponenten definieren und steuern. Der ordnungsgemäße Ablauf aller Systemfunktionen und -reaktionen muss bei allen erdenklichen Fahrbedingungen gewährleistet sein.

Elektrische Antriebskomponenten gehen mit besonders komplexen Testanforderungen einher. Zum Glück entwickeln sich auch die erforderlichen Testsysteme rasant weiter. Um mit den wechselnden Testanforderungen Schritt halten zu können, müssen Testingenieure stets über die aktuellen Technologieent-

wicklungen Bescheid wissen.

Testsysteme entwickeln sich rasant weiter

Elektromotoren und Umrichter haben schnellere Reaktionszeiten als Verbrennungsmotoren. Zudem zeigen sie ein hochgradig nichtlineares Verhalten über den gesamten Betriebsbereich. Da die Signale des Steuergeräts mit sehr hoher Geschwindigkeit (2 bis 20 kHz) übertragen werden, müssen bei Hardware-in-the-Loop-Tests (HIL) spezielle Motormodelle mit der 100-fachen Geschwindigkeit verwendet werden, um das System exakt zu replizieren. Das lässt sich jedoch nicht gut auf demselben prozessorgestützten Echtzeitsystem realisieren, welches auch für HIL-Tests des Verbrennungsmotors eingesetzt wird. Aus diesem Grund haben National Instruments und andere Unternehmen FPGA-basierte Simulationstools entwickelt, mit deren Hilfe sich spezielle elektrische Modelle mit den erforderlichen Schleifenraten im Mikrosekundenbereich ausführen lassen. Subaru hat ein bereits erfolgreich implementiert und konnte damit die Testzeiten auf ein Zwanzigstel der geschätzten Dauer für äquivalente Tests auf einem Dynamometer senken.

Mit Pegeln von 200 KW prüfen

Da das Steuergerät und der Umrichter in der Regel zusammengelegt sind, gestalten sich Tests auf Signalebene, bei

–10 bis 10 V und einigen mA, schwierig. Anstatt die Einheit für Tests aufzubrechen, ist es deutlich sinnvoller mit voller Leistung und echten Stromquellen beziehungsweise -senken zu testen. Das bedeutet allerdings, dass man mit Leistungspegeln von bis zu 200 KW testen muss. Für solche Pegel braucht es sowohl spezielle Messgeräte mit kanalweiser Isolierung als auch Netzteile, die dynamische Lasten dieser Größenordnung einspeisen und aufnehmen können. Ein Beispiel hierfür ist ein End-of-Line-Prüfstand für Umrichter, der vom National-

Instruments-Partner Loccioni für die Umrichter von Magneti Marelli entwickelt wurde. Diese Umrichter wurden beispielsweise im Hybrid-Sportwagen LaFerrari verbaut.

Herausforderung Plug-in-Hybrid

Akkumulatoren müssen auf Zellen-, Modul- und Akkusatzebene charakterisiert werden. Das gilt insbesondere für solche Modelle, die in Plug-in-Hybridfahrzeugen zum Einsatz kommen. Aufgrund des großen Spannungsbereichs von 0 bis 800 V an den Testpunkten des Akkusatzes, die sich aus der seriellen beziehungsweise parallelen Zellenanordnung ergeben, und der notwendigen Messgenauigkeit im Verhältnis zur Gleichtaktspannung, sind diese Tests allerdings sehr schwierig durchzuführen. Zusätzlich dazu verursachen sie noch hohe Kosten.

Ein Akkusatz verfügt im Prinzip über sein eigenes Steuergerät, das sogenannte Batteriemanagementsystem (BMS). Dieses wird mithilfe eines simulierten Akkusatzes, welcher die Steueralgorithmen und -funktionen ausführt, erst auf Komponentenebene und dann gemeinsam mit dem eigentlichen Akkusatz auf Subsystemebene getestet. Da die Betriebseigenschaften des Akkus in hohem Maße temperaturabhängig sind, finden diese Tests in Klimakammern statt. Die Prüfungen beinhalten sowohl Charakterisierungen als auch Lebensdauertests. Das ist notwendig, da die Akkuleistung stark vom Lade- und Entladeverhalten abhängt. Auch die Zykluszeiten über die Lebensdauer und der jeweilige Temperaturbereich spielen eine große Rolle. Um den Tests innerhalb eines akzeptablen Zeitrahmens eine statistische Aussagekraft zu entlocken, testen Autobauer in der Regel dutzende bis hunderte Akkusätze parallel. Für eine effiziente Verwaltung, Nachverfolgbarkeit und Validierung der zahlreichen Testgeräte und Prüfdaten sind speziell auf diese Anwendungsfälle zugeschnittene Tools zur Test-

automatisierung und zur Datenverwaltung erforderlich.

Testzeit verkürzen

Für Autobauer ist es sowohl zu kostspielig als auch zu zeitaufwendig, eine ausreichende Testabdeckung für alle möglichen Betriebsbedingungen mit ausschließlich mechanischen Validierungstests im Labor oder auf Teststrecken zu gewährleisten. Deshalb werden für System-

integrationstests mechanische Testverfahren zunehmend mit HIL-Testverfahren kombiniert. Dadurch gibt es keine klare Abgrenzung mehr zwischen mechanischer und simulationsbasierter Validierung. Bei Systemintegrationstests lassen sich die verschiedenen Teile eines Systems jeweils nach der zu validierenden Komponente oder Verhaltensweise simulieren. Eine flexible Testarchitektur, die unterschiedliche Kombinationen aus simulierten und realen Komponenten unterstützt, erlaubt deutlich kürzere Testzeiten bei einer umfassenden Testabdeckung.