In den Laboren und Produktionsstätten der Pharma- und Lebensmittelbranche sind Membranventile unverzichtbare Komponenten, um höchste Hygienestandards und präzise Prozesskontrolle zu gewährleisten. In herkömmlichen Anwendungen setzt man dabei auf Ventile mit Schmiede- oder Gussgehäusen. Doch diese konventionellen Membranventile stehen vor Herausforderungen wie hohem Energieverbrauch und aufwendigen Reinigungsprozessen, insbesondere in Sterilisations-in-Place (SIP)-Verfahren.

In einer Zeit, in der Nachhaltigkeit und Effizienz im Fokus stehen, präsentieren sich die innovativen Rohrumformgehäuse von Bürkert Fluid Control Systems als wegweisende Lösung für diese Branchen. Mit ihrem geringeren Gewicht, verbesserter Energieeffizienz und optimalen Anpassungsmöglichkeiten setzen diese Gehäuse, Tube Valve Body genannt, neue Maßstäbe für hygienische Prozesse und tragen dazu bei, die Industrie in eine umweltfreundlichere und zukunftsweisende Richtung zu lenken.

Effizienz durch Hydroforming

Das Rohrumformverfahren, auch als Hydroforming bekannt, ermöglicht die Produktion dieser innovativen Membranventilgehäuse. Ein metallisches Rohr wird hierfür in einem geschlossenen Werkzeug mit Hochdruck (bis zu 3.000 bar) in mehreren Schritten inklusive Wärmebehandlung zum Ventilgehäuse umgeformt. Die Vorteile des Verfahrens liegen auf der Hand. So können beispielsweise für die Hydroform-Gehäuse der Ventile die gleichen Rohrmaterialien verwendet werden, die in der Anlage eingesetzt sind. Dies vereinfacht den Schweißprozess, spart Energie und reduziert das Gewicht der Gehäuse respektive der Gesamtanlage.

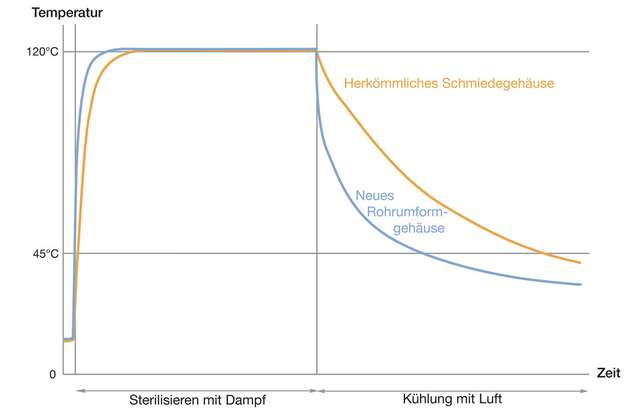

So haben die Tube Valve Body aufgrund ihrer Gewichtseinsparungen eine geringere thermische Masse als Schmiede- und Gussvarianten. Die Gehäuse heizen sich dadurch schneller auf und kühlen auch schneller wieder ab. Dies führt zu erheblichen Einsparungen der Betriebskosten, insbesondere in SIP-Prozessen. Bei einer Temperaturdifferenz von 100 K pro SIP-Zyklus können sich Einsparungen von über 50 Prozent ergeben. Multipliziert man diesen Wert mit der Anzahl der SIP-Prozesse pro Jahr, ergeben sich je nach Anlage beachtliche Kosteneinsparungen.

Lebensdauer verdoppelt

Gleichzeitig steigt die Produktivität der Anlage, da sich durch den schnellen Aufheiz- und Abkühlprozess die Anzahl der zu fertigenden Batches erhöht. Das geringere Gewicht der Membranventile hat aber noch einen weiteren Effekt: Da die Ventile schneller aufheizen und abkühlen, reduziert sich auch der thermische Stress für die temperaturempfindlichen Membranen. Sie halten deutlich länger als das bei anderen Gehäuseausführungen üblich ist, was die notwendigen Servicezyklen deutlich verlängert.

Doch nicht nur für Anwender, sondern auch für Anlagenbauer bieten die Rohrumformgehäuse von Bürkert entscheidende Vorteile. Die geringere thermische Masse der Tube Valve Body eliminiert in den meisten Fällen die Notwendigkeit zusätzlicher Abstützungen, was die Konstruktion und Montage erleichtert und Kosten senkt.

Umweltfreundliche Produktion

Der Herstellungsprozess der Rohrumformgehäuse reduziert den CO2-Fußabdruck erheblich im Vergleich zu herkömmlichen Guss- oder Schmiedeverfahren. Bei der Fertigung eines Guss-Ventilkörpers mit Nennweite DN 25 werden fast 7.000 Gramm CO2 freigesetzt, während das neue Tube-Valve-Body-Gehäuse lediglich knapp über 2.000 Gramm erzeugt. Die umweltfreundliche Innenhochdruckumformung minimiert den Materialeinsatz beziehungsweise hat den Vorteil, dass während des Fertigungsprozesses, im Gegensatz zu Schmiede- oder Gussgehäusen (teilweise mehr als 25 Prozent Abfall), nahezu kein Abfall entsteht und weiter zur Verringerung des CO2-Ausstoßes beiträgt.

Vielseitige Anwendungsmöglichkeiten

Die Rohrumformgehäuse sind vielseitig einsetzbar und können mit verschiedenen Membranen, wie EPDM oder PTFE, kombiniert werden. Die Kombination mit verschiedenen Antriebstypen, wie beispielsweise dem pneumatisch betätigten 2/2-Wege-Membranventil (Typ 2031) oder dem pneumatisch betätigten 2/2-Wege-Membranventil (Typ 2103) von Bürkert, eröffnet zahlreiche Anwendungsmöglichkeiten, beispielsweise für die ideal zentralisierte Automatisierung mit Ventilinseln.

Fazit

Die Rohrumformgehäuse für Membranventile von Bürkert repräsentieren nicht nur einen technologischen Fortschritt, sondern auch eine wegweisende Lösung für die Herausforderungen in der Pharma-, Food- und Kosmetikindustrie. Durch ihre nachhaltige Produktion, verbesserte Betriebseffizienz und vielseitige Anwendungsmöglichkeiten setzen diese Gehäuse neue Maßstäbe für nachhaltige hygienische Prozesse und tragen dazu bei, die Branche in eine umweltfreundlichere und zukunftsweisende Richtung zu lenken.

Weitere Informationen zu Bürkert finden Sie

.jpg)