Die elektronische Revolution der Lebens- und Arbeitswelten wäre ohne sie kaum möglich: Leiterplatten bilden die Basis, auf der kleinste Bauteile miteinander interagieren. Da die Anwendungen immer zahlreicher und komplexer werden, nehmen die Anforderungen an Design und Qualitätssicherung zu. So müssen etwa Interferenzen ausgeschlossen und eine elektromagnetische Verträglichkeit gewährleistet sein.

Das Fraunhofer-Institut für Angewandte Informationstechnik FIT stellt modulare KI-Plattformen bereit, mit denen sich Leiterplatten besser designen und überprüfen lassen. Eine Aufwandsreduktion um bis zu 20 Prozent soll möglich sein. Durch die Plattformen werden Leiterbahnen so eng und geschickt wie möglich für eine Anwendung geplant, ohne dadurch einen Ausfall zu riskieren.

Bisher hoher Aufwand in der Qualitätskontrolle

Basis für das Leiterplattenfertigung ist bisher das Erfahrungswissen der beteiligten Ingenieure, deren Designs in Versuchen getestet werden müssen. Die Ergebnisse daraus werden zudem nicht stringent dokumentiert, sodass fehleranfällige Designs auch mehrere Tests durchlaufen. Dieser aufwendige Prozess führt zu hohen Kosten.

Jedes einzelne Leiterplattendesign wird dann überprüft, zumeist über eine Automatische Optische Inspektion (AOI). Eine Bildanalyse vergleicht dabei, ob die Platine wie geplant produziert wurde, und detektiert etwaige technische Fehlstellen. Dieses Verfahren erzeugt momentan allerdings eine hohe True-Negative-Rate. Das heißt, viele eigentlich funktionierende Platinen werden als fehlerhaft klassifiziert.

Diese müssen dann per Hand kontrolliert werden. Dies geschieht sowohl visuell als auch messtechnisch, verursacht aber wiederum hohe Kosten. Denn bei einer zu hohen True-Negative-Rate werden fehlerfreie Bauteile aussortiert, bei einer zu kleinen Rate hingegen sind die Folgekosten durch den Einsatz von Fehlteilen hoch. Eine optimierte True-Negative-Rate durch menschliche Kontrolle ist schwierig, da auch menschliche Schwächen einfließen.

Selbstlernend zum optimalen Auswahlprozess

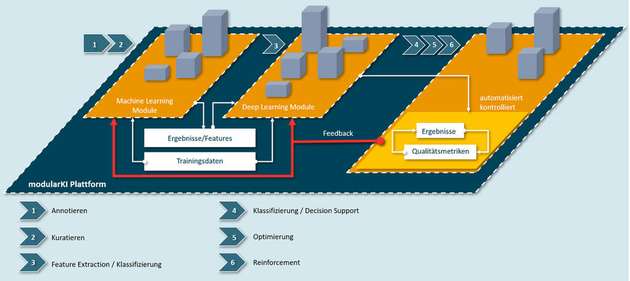

Wie ein zukünftiger Überprüfungsprozess aussehen kann, zeigt die Entwicklung des Fraunhofer FIT. Eine Kamera macht wie bei einer herkömmlichen AOI Aufnahmen von gedruckten Leiterplatten. Daraus wird die Entscheidungsqualität von Algorithmen optimiert. Entscheidend ist dabei die Eingabe qualitativ-hochwertiger Trainingsdaten. Dafür füttern Experten die Module zunächst mit einer guten Datenauswahl für das Machine Learning und Deep Learning.

„Diese modulare Bauweise ermöglicht es, aneinander gekoppelte Algorithmen einzusetzen, die sich selbst verbessern“, erklärt Timo Brune, Projektleiter beim Fraunhofer FIT. „Durch laufende automatisierte Kontrollen der Bauteile fließen Daten zurück in den Algorithmus und sind Grundlage für einen Selbstlernprozess im Modul Künstliche Intelligenz.“

Das permanente Feedback-System verbessere damit die Datengrundlage und optimiere die True-Negative-Rate. „Dadurch können nach ersten Schätzungen aus der Industrie rund 20 Prozent an Produktionsressourcen eingespart werden“, sagt Brune.

Das Training der Module kann der Anwender selbst mit seinen Prozess- und Produktionsdaten übernehmen. So bleibt das Unternehmen immer im Besitz seiner Daten, die nicht etwa an externe Server geschickt werden müssen. Der „Baukasten“ aus Algorithmen ist in beliebiger Kombination auf spezifische Probleme anwendbar.

Neue Bauteile intelligent entwickeln

Die trainierten Algorithmen lassen sich dann auch bereits beim Design neuer Leiterplatten einsetzen. Die Anordnung von Bauteilen auf der Leiterplatte muss dann nicht mehr im Trial-and-Error-Verfahren kosten- und zeitintensiv erfolgen. Der Algorithmus hilft, aus der Vielzahl möglicher Varianten diejenigen mit optimaler Funktionalität vorherzusagen.

Der Ansatz des Fraunhofer FIT, modulare, sich selbst verbessernde Algorithmus-Plattformen für Design und Qualitätskontrolle von Leiterplatten einzusetzen, soll auch für viele weitere elektrische Systeme vorteilhaft sein. Auch dort kann er Prozesse so optimieren, dass Zeit- und Produktionskosten in signifikanter Weise eingespart werden.