Bystronic hat sich auf die Bearbeitung von Blechen spezialisiert. Zum Portfolio gehören Laserschneidsysteme, Abkantpressen sowie entsprechende Automations- und Softwarelösungen. Dabei kommen die Anlagen auch im eigenen Unternehmen zum Einsatz, wie Mario Duppenthaler, Head of Solution & Project Management, erläutert: „Das aktuell modernisierte Hochregallager gehört zu einer Bearbeitungsanlage zur Herstellung unterschiedlichster Blechteile für die eigenen Laserschneidsysteme. Es besteht aus zwei 9,64 m hohen Lagertürmen mit insgesamt 83 Kassettenlagerplätzen im Format von 3 x 1,5 m. Unterbringen lassen sich darin maximal 249 t Blechteile. Zu deren auftragsspezifischer Auslagerung fährt ein Regalbediengerät die entsprechende Lagerkassette an und übergibt diese an ein Bystronic Handlinggerät, welches das gewünschte Blechteil entnimmt und über einen automatisierten Transferwagen an den Wechseltisch des Laserschneidsystems – in diesem Fall des BySprint Fiber 3015 – übergibt.“

Retrofit lohnt sich

Die Erstinbetriebnahme des Blechlagers erfolgte bereits im Jahr 1998, sodass die Modernisierung laut Mario Duppenthaler durchaus Sinn gemacht hat: „Im Gegensatz zu den eigentlichen Produktionsmaschinen werden solche Lagersysteme meist erst nach sehr langer Zeit ersetzt. Daher entspricht deren Steuerungs- und Kommunikationstechnik oft nicht mehr dem aktuellen technischen Stand der übrigen Anlagenbereiche. Zudem darf die Bedeutung der Lagersysteme nicht unterschätzt werden; schließlich bilden sie das Rückgrat der gesamten Produktionsstelle – mit entsprechend hohen Anforderungen an die Anlagenverfügbarkeit. Weiterhin besteht im Rahmen eines Retrofits die Möglichkeit zur Optimierung der Prozessabläufe und somit zur Reduzierung der Nebenzeiten, passend zur meist höheren Produktionsleistung neuer Bearbeitungsmaschinen.“

Übernommen hat die Modernisierung dieses Bystronic Blechlagers die Peter Huber AG im schweizerischen Alpnach. Der Komplettanbieter für Steuerungslösungen im Bereich der Blechbearbeitung ist bereits seit 2010 Solution Provider von Beckhoff und setzt PC-based Control sowohl bei der Neukonzeption von Maschinen und Robotiksystemen als auch bei Anlagenretrofits ein.

Geschäftsführer Erich Schumacher bestätigt die Bedeutung eines Retrofits für die Steigerung der Produktionseffizienz: „Die Anlagenverfügbarkeit hängt mit wachsendem Alter der Anlagen auch von der Verfügbarkeit einzelner Steuerungskomponenten ab. Hier hilft der Einsatz der Beckhoff-Technik durch ihre Langzeitverfügbarkeit – gerade auch mit Blick auf die langfristige Anlagennutzung. So ersetzt PC-based Control bei dem Blechlager eine mittlerweile 20 Jahre alte Technik, deren Komponenten zum einen heute nicht mehr erhältlich sind und deren Eprom-basierte Software sich zum anderen nicht an neue Anforderungen anpassen lässt. Hinzu kommt, dass sich mit PC-basierter Steuerungstechnik die bisher nicht gegebenen Möglichkeiten einer Fernwartung nutzen lassen. Und die beiden Aspekte Komponentenverfügbarkeit und Fernwartung sind aus Sicht des Betreibers sogar noch von größerer Bedeutung als die mit einer erneuerten Automatisierung erreichbare Leistungssteigerung einer Altanlage an sich.“

Optimal für Retrofits geeignet

Offenheit und Modularität sind für Erich Schumacher die Hauptargumente für den Einsatz der PC-basierten Steuerungstechnik von Beckhoff, insbesondere im Retrofit-Bereich: „Die Steuerungs- und I/O-Ebene lässt sich mit PC-based Control genau entsprechend den jeweiligen Maschinengegebenheiten zusammenstellen. So können durch das modulare Klemmensystem beispielsweise kleine Schaltkästen genau dort platziert werden, wo sie für die Weiternutzung der vorhandenen Kabelstränge benötigt werden. Die aufwändige Neuverdrahtung der Maschine kann damit entfallen. Außerdem schätzen wir die Systemdurchgängigkeit, denn vom kleinsten bis zum größten Industrie-PC lässt sich immer die gleiche Software nutzen. Das vereinfacht unsere Arbeit erheblich. Gerade beim Anlagenretrofit ist dies besonders wichtig, da hier meist nur eine kurze Zeitspanne für die Umrüstung zur Verfügung steht und die Produktion möglichst schnell wieder reibungslos laufen muss.“

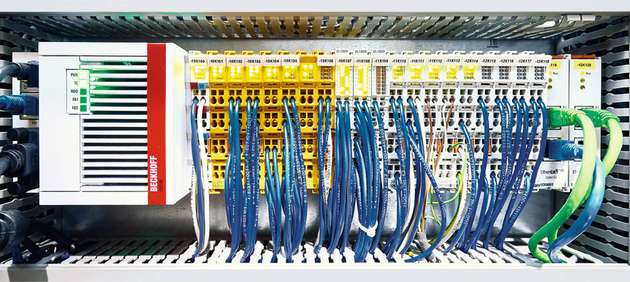

Kern der modernisierten Lagersteuerung ist ein Embedded-PC CX5140 mit der Steuerungssoftware TwinCAT NC PTP sowie TwinCAT PLC HMI für die Visualisierung auf dem 12-Zoll-Multitouch-Control-Panel CP2912. Für die präzise Ansteuerung der im Blechlager verbauten Motoren sorgen zwei Servoverstärker AX5118 mit integrierter TwinSAFE-Karte AX5801. Die anwendungsgerecht aufgebaute I/O-Ebene umfasst vier EtherCAT-Koppler EK1100 sowie zwei EtherCAT-Abzweige EK1122 und 50 EtherCAT-Klemmen, darunter unter anderem die kompakten High-Density-Digital-Ein- bzw. Ausgangsklemmen EL1809 und EL2809, die TwinSAFE-Logic EL6900 sowie die TwinSAFE-Ein-/Ausgangsklemmen EL1904 und EL2904.

Die systemintegrierte Sicherheitstechnik ist für Erich Schumacher ein wichtiger Aspekt: „Der Safety-Bereich darf nicht von der restlichen Lagersteuerung abgekoppelt sein, denn bei etwaigen Problemen ist der datentechnische Überblick über die Gesamtanlage entscheidend. Daher sind alle Sicherheitsfunktionen, das heißt Not-Halt, Sicherheitstüren und -lichtschranken sowie die Positionsüberwachung der beiden Transferwagen zwischen Handlinggerät und Wechseltisch, über die TwinSAFE-Klemmen beziehungsweise die TwinSAFE-Karten der Servoumrichter realisiert.“

Einen weiteren Vorteil der Systemdurchgängigkeit ergänzt Mario Duppenthaler: „Für die Zukunft planen wir die stärkere Vernetzung des Blechlagers mit der übergeordneten Wirtschaftswarentechnik. So soll das Lager in das sogenannte Cockpit eingebunden werden – eine Live-Monitoring-Lösung, in der wir sämtliche Produktionsdaten visualisieren. Zudem arbeiten wir an einer detaillierten Systemanalyse für das Blechlager, was vor allem für die vorbeugende Instandhaltung von großer Bedeutung ist. PC-based Control bietet hier die Offenheit, all das auch nachträglich zu realisieren.“

SIGMATEK.jpg)